ریخته گری روی چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

ریخته گری زاماک چیست؟

از میان فلزات مختلف مورد استفاده در ریختهگری، روی ساده ترین و یکی از فراوانترین فلزات روی زمین است. روی شکننده، سفید نقرهای با رنگ آبی است و وقتی در معرض هوا قرار میگیرد کدر (اکسید) میشود. آلیاژهای ریخته گری روی حاوی 78 درصد روی و مقادیر مختلف سرب، قلع، مس، آلومینیوم و منیزیم هستند که استفاده از این آلیاژها برای دستیابی به ویژگی های ریخته گری و خواص مکانیکی لازم است.

روی یک آلیاژ فلزی چکشخوار، بادوام و مقاوم در برابر خوردگی است که به راحتی میتوان آن را به هر شکلی تولید کرد. آلیاژ روی ماندگاری طولانی دارد و در طول زمان تغییر ابعادی در آن رخ نمی دهد و همین عامل آن را به یک ماده اولیه عالی برای پروژه های مختلف تولیدی تبدیل کرده است.

روی قابلیتهای طراحی را که در سایر فلزات آلیاژی یافت نمیشوند به مهندسان طراح ارائه میدهد. به دلیل یکپارچگی ساختاری با مقدار کمی از مواد، امکان ایجاد طرح هایی که دارای دیواره های نازک هستند را فراهم می کند. قابلیت استحکام و دوام روی آن را برای استفاده در ساخت بوشینگ ها یا قطعات هندسی پیچیده ایده آل می کند.

فرآیند دایکست روی به دلیل نقطه ذوب پایین روی ، تحت حرارت کم انجام میشود. قبل از شروع فرآیند ریخته گری، قالب ها به دقت تمیز و روغن کاری می شوند. انواع مختلفی از آلیاژهای روی در ریخته گری روی استفاده می شود که از آن جمله می توان به آلیاژ روی-آلومینیوم-مس (زاماک)، روی-آلومینیوم روی-آلومینیوم-مس-سرب(زاماک سرب)و برنج (روی-مس) اشاره کرد که در این میان ریخته گری زاماک بیشترین کاربرد را در صنایع مختلف دارد.

ریخته گری (دایکاست ) زاماک یک فرآیند ریخته گری است که در این روش شمش زاماک ذوب شده به داخل یک حفره قالب فولادی که شکل، اندازه و ابعاد قطعه مورد نیاز را دارد، با فشار تزریق می شود. محصول نهایی دایکست زاماک دارای تمام خواص مکانیکی و ظاهری زاماک است. همچنین به دلیل شکل پذیری ، استحکام ضربه ای و نقطه ذوب پایین آلیاژهای روی استفاده از این فلز برای ریختهگری ایدهآل است.

زاماک چیست؟

آلیاژ زاماک آلیاژِی بر پایه عنصر روی است و عموما شامل 95 درصد روی ، 4 درصد آلومینیوم و 1 درصد مس است.

ویژگی آلیاژ زاماک چیست؟

نقطه ذوب زاماک حدود 450 درجه سانتی گراد می باشد که در مقایسه با سایر آلیاژهای فلزی مورد استفاده در ریخته گری بسیار پایین تر است. همچنین زاماک سیالیت مناسبی دارد و این دو ویژگی منجر به استفاده گسترده از آن در صنعت ریخته گری شده است. در زیر به دو آلیاژ زاماک می پردازیم:

زاماک 3 :

زاماک 3 یکی از انواع آلیاژهای استاندارد زاماک می باشد ترکیب اصلی زاماک 3 حدود 96 درصد روی و 4 درصد آلومینیوم و مقادیر کمی مس و منیزیم است. به دلیل آنکه زاماک 3 قابلیت شکل پذیری و ثبات ابعادی بالایی دارد از آن برای تولید قطعاتی که نیاز به دقت و کیفیت بالا دارند استفاده می شود.

زاماک 3 دارای پوشش ظاهری خوبی برای رنگ آمیزی و پوشش دهی است و همین عامل منجر به گسترش استفاده از آن در آمریکای شمالی شده است. استحکام بالا و مقاومت در برابر خوردگی قطعات تولید شده به روش دایکست زاماک منجر به کاربرد آن در صنایع مختلف مانند قطعات درب و پنجره ، ابزار آلات و قطعات خودرو شده است.

زاماک 5

زاماک 5 حدود 95 درصد روی ، 4 درصد آلومینیوم و حدود 1.25 تا 0.75 مس می باشد . به علت وجود مس در ترکیبات زاماک 5 این آلیاژ استحکام ، سختی و مقاومت بالاتری دارد و این عامل منجر به استفاده از آن در محیط های مرطوب و صنعتی جهت کاربرد در قطعاتی که تحت فشار قرار می گیرند شده است. از زاماک 5 در تولید محصولات تزئینی و زیورآلات بسیار استفاده می شود.

مزایای ریخته گری زاماک

ریخته گری زاماک یک روش مقرون به صرفه برای ساخت قطعات مقاوم و قوی است. این فرآیند قطعاتی مستحکم ، بدون ناهمواری را با هزینه مناسب تولید می کند.

هزینه قالب سازی مقرون به صرفه

در ریخته گری، مهم ترین هزینه مرتبط با ساخت قالب است. فرآیند قالب سازی نیاز به ساعتها طراحی ، ماشینکاری، آمادهسازی و عملیات ثانویه دارد تا قالبها دقیقاً مطابق با شکل، دوام و دقت ابعادی درست تولید شوند. به دلیل دمای ذوب پایین روی (زاماک) ، قالب های ریخته گری روی (زاماک) ده برابر بیشتر از قالب های آلومینیومی و پنج برابر بیشتر از قالب های منیزیم دوام و طول عمر دارند.

استحکام و سختی

یکی از عوامل مهم در ریخته گری قطعات، حفظ استحکام و سختی قطعه است که این مورد به ویژه در صنعت پزشکی بسیار پر اهمیت است. ریخته گری زاماک قطعاتی تولید می کند که استحکام و سختی آنها نسبت به وزنشان بسیار بالا است که همین ویژگی منجر می شود قطعات تولیدی قوی تر، انعطاف پذیرتر، ماندگارتر و سخت تر باشند.

دقت، درستی

قطعات تولیدی کوچک که با ریخته گری آلیاژهای زاماک تولید می شوند دارای تلورانس کمتر از 0.001 ± اینچ (0.0254 میلی متر) هستند. تلورانس های بسیار پایین نیاز به ماشینکاری را کاهش داده و یا به طور کلی از بین می برد. علاوه بر این، دقت بالای ریخته گری زاماک امکان تولید طرح هایی با دیواره های نازک با یکپارچگی ساختاری را فراهم می کند. ضخامت دیوار 0.006 اینچ (0.15 میلی متر) به راحتی تولید می شود که این امر منجر به تولید قطعات کوچکتر، سبک تر و کم هزینه می شود.

جدا از تلورانسهای بسیار نزدیک، ریختهگری زاماک امکان تولید اجزای چند حفره ای با طرحها و شکلهای هندسی پیچیده را نیز دارد که مقاومت حرارتی و سایش در کل قطعه یکسان است. قطعات در طول زمان بدون تغییر در ابعاد پایدار می مانند.

ویژگی های مکانیکی

آلیاژهای ریخته گری زاماک دارای استحکام ضربه ای بالا و شکل پذیری استثنایی هستند که این ویژگی برای ماشینکاری پس از ریخته گری مهم است. مقاومت ضربه ای محصولات تولیدی ریخته گری زاماک بسیار بیشتر از ریخته گری آلومینیوم و منیزیم است. علاوه بر این، زاماک دارای خواص مکانیکی بی نظیری مانند مقاومت در برابر خوردگی، استحکام عالی و سختی فوق العاده است.

مقاومت به خوردگی

آلیاژ زاماک به دلیل ترکیبات خاص خود مقاومت بالایی در برابر خوردگی دارد و همین امر منجر به کاربرد این آلیاژ در محیط های صنعتی و مرطوب شده است.

رسانایی

قطعات ریختهگری زاماک میتوانند گرما و الکتریسیته را هدایت کنند، همین ویژگی آنها را برای دستگاه هایی مانند سینکهای حرارتی، که گرما را دفع میکنند، ایدهآل میکند. توانایی دایکست روی (زاماک) برای داشتن دیوارههای نازکتر، این امکان را برای هیت سینک ها که دارای انواع بالهها و طرحهای خنککننده برای دفع بهتر حرارت می باشند را فراهم میکند. رسانایی الکتریکی قطعات ریخته گری زاماک، محافظت از EMI، RFI و ESD را فراهم می کند.

هندسه های پیچیده

سیالیت خوب زاماک باعث می شود که بتواند در حین فرآیند ریخته گری به راحتی به جزئیات قالب ها نفود کرده و قطعات با هندسه های بسیار پیچیده و مقاوم را تولید کند و این ویژگی از قابلیت های طراحی ، آنها را برای تولید بوشینگ مناسب می کند.

سطح صاف و زیبای ظاهری

پرداخت سطحی ریخته گری زاماک یکی از دلایلی بود که برای اولین بار این آلیاژ را به عنوان یک ماده تولیدی مناسب مورد توجه قرار داد . روکش صاف و زیبای محصولات ریخته گری زاماک آن را برای کاربردهایی که نیاز به عملکرد و ظاهر زیبا دارند ایده آل می کند. علاوه بر این، در نتیجه فرآیند ریخته گری زاماک ، برای دستیابی به قطعه نهایی با کیفیت بالا به ماشین کاری بسیار کمی نیاز دارند.

تولید سریعتر

سرعت فرآیند تولید ریخته گری زاماک 150 تا 200 درصد بالاتر از آلومینیوم است که این اختلاف به دلیل نقطه ذوب پایین زاماک نسبت به آلومینیوم است. با دایکاست زاماک به روش هات چمبر ، فرآیند ذوب و تزریق در یک مکانیسم گنجانده شده است که همین موضوع منجر به افزایش راندمان و همچنین افزایش سرعت فرآیند ریخته گری می شود از طرفی نرخ انجماد بالای زاماک باعث کاهش بیشتر زمان تولید و در نتیجه بهره وری بیشتر و کاهش قابل توجه هزینه های ریخته گری می شود.

مونتاژ آسان

با یک قالب ترکیبی یا یونیت، می توان یک مونتاژ کامل را در یک چرخه تولید را به نتیجه رساند . که این امر منجر به صرفه جویی بیشتر در هزینه های جانبی و همچنین کاهش هزینه های نیروی کار می شود. با این روش می توان مجموعه کاملی از قطعات جداگانه را در یک چرخه ریخته گری و مونتاژ کرد.

معایب ریخته گری زاماک

ریخته گری زاماک با وجود مزایای خود دارای معایبی نیز هست که در زیر به برخی از آنها اشاره می کنیم.

شکنندگی :

افزایش مقدار آلومینیوم در آلیاژ زاماک (بالاتر از 5 درصد) می تواند منجر به افزایش شکنندگی در محصول نهایی شود.

محدودیت دما :

به علت آنکه زاماک نقطه ذوب نسبتا پایینی دارد نمی توان از آن در کاربردهای با دمای بالا استفاده کرد.

عیوب ریخته گری :

در صورتی که دمای ذوب و دمای حین کار آلیاژ زاماک نامناسب باشد ، طراحی قالب ضعیف باشد و یا سرعت ریختن زاماک مذاب نادرست باشد ممکن است شاهد ترک ، حفره های گازی و عدم پر شدن کامل قالب باشیم.

هزینه :

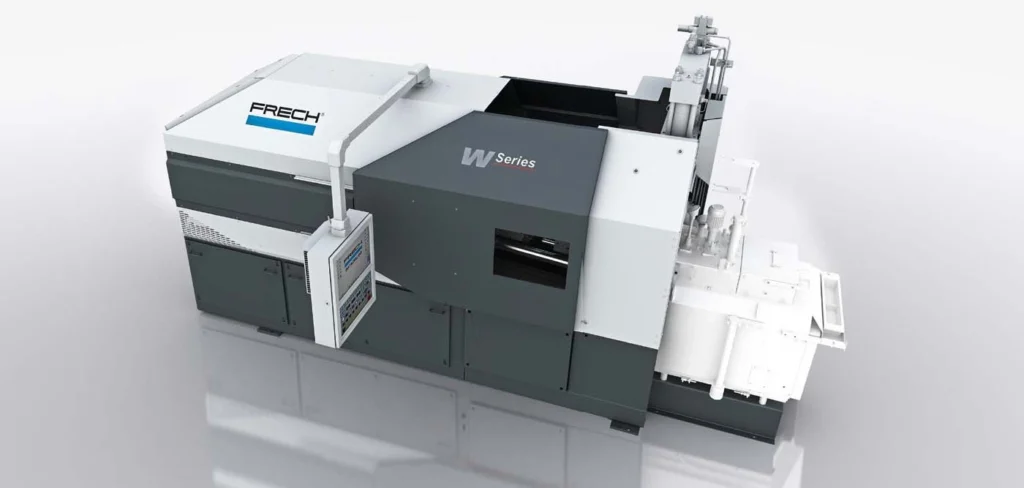

فرآیند دایکست زاماک نیاز به دستگاه ریخته گری زاماک ، تجهیزات و فرآیندهای کنترلی بسیاری دارد و هزینه بر است.

مراحل دایکاست زاماک

ریخته گری تحت فشار زاماک شامل مراحل زیر است:

- در ابتدا با توجه به نیاز محصول نهایی از میان مواد ریخته گری زاماک (زاماک 3، زاماک 5 و ...) آلیاژ مورد نظر را انتخاب کرده و در کوره ذوب با دمای مناسب حدود 450 درجه سانتیگراد ذوب می کنیم.

- جهت جلوگیری از ترک قالب های فولادی آنها را قبل از ریختن فلز مذاب گرم می کنیم.

- برای جلوگیری از ایجاد حباب های گاز ، زاماک مذاب را به دقت و با سرعت مناسب از طریق سیستم راهگاهی به داخل قالب منتقل می کنیم.

- قالب برای انجماد قطعه می بایست خنک سازی شود تا فلز مذاب به حالت جامد تبدیل شود و زمان این فرآیند وابسته به ضخامت و نوع قطعه است.

- پس از خنک سازی ، باید جهت جلوگیری از آسیب به قطعه با احتیاط از قالب جدا شود.

- گاها ممکن است پس از تولید نیاز به فرآیندهای ثانویه مانند پرداخت ، ماشین کاری و یا آبکاری باشد.

تکنولوژی های جدید در ریخته گری زاماک

- استفاده از فشارهای بالانر جهت نفوذ بهنر فلز مذاب به داخل قالب و جلوگیری از عیوبی مانند حفره های گازی و تخلخل

- استفاده از فناوری های جدید قالب سازی سه بعدی که امکان تولید قالب های پیچیده تر را فراهم کرده است.

- افزودن عناصری مانند منیزیم و مس به آلیاژ زاماک منجر به بهبود خواص مکانیکی ، افزایش استحکام ، کاهش شکنندگی و افزایش مقاومت به خوردگی شده است.

- استفاده از سنسورهای دما و فشار در حین فرآیند دایکاست منجر به کنترل کیفیت دقیق تر شده و از ایجاد عیوب سطحی در قطعه جلوگیری می کند.

- افزودن سیلیکون به آلیاژ زاماک در جهت بهبود سیالیت (بهبود سیالیت منجر به بهبود فرآیند پر شدن قالب و کاهش عیوب سطحی می شود) ، کاهش انقباض (هر چه نرخ انقباض در هنگام انجماد پایین تر باشد، دقت ابعادی بهبود می یابد) ، بهبود مقاومت در برابر خوردگی ، بهبود خواص مکانیکی (بهبود چقرمگی و سختی)

نتیجه گیری

- ریخته گری زاماک یک فرآیند ریخته گری است که در آن زاماک مذاب به داخل یک حفره قالب ساخته شده از فولاد که شکل، اندازه و ابعاد قطعه یا جزء تولید شده را دارد، تزریق می شود.

- فرآیند ریخته گری زاماک شامل استفاده از آلیاژهای زاماک است که از روی و سایر فلزات تشکیل شده است.

- آلیاژهای روی مورد استفاده برای ریخته گری دارای درصدی از فلزات دیگر مانند آلومینیوم، منیزیم، مس، آهن و قلع هستند که باعث تغییر و افزایش خواص روی می شوند.

- زاماک برای تولید اشکال پیچیده که نیاز به دیوارهای نازک با عملکرد الکتریکی استثنایی و خواص محافظ دارند استفاده می شود و برای فرآیند ریخته گری که در آن جزئیات و تلورانس های ابعادی یک ضرورت هستند، ایده آل است.

خدمات ریخته گری زاماک یک روش مقرون به صرفه برای ساخت قطعات بادوام و مقاوم است. این فرآیند قطعاتی مستحکم ، بدون ناهمواری را با هزینه مناسب تولید می کند. قیمت ریخته گری زاماک در هر پروژه ای با توجه به نیازهای آن تعیین می شود. شما می توانید جهت آموزش ریخته گری زاماک و یا سفارش پروژه تولیدی به محل کارخانه ساتراپ جهان در شهرک صنعتی عباس آباد واقع در جنوب شرقی تهران مراجعه نمایید و از مشاوره های فنی مهندسان به صورت رایگان بهره ببرید.

مقایسه ریختهگری زاماک با ریختهگری برنج

ریخته گری زاماک و برنج دو فرآیند متداول تولید قطعات صنعتی هستند ولی تفاوت های چشمگیری با هم دارند. در زیر به معرفی این تفاوت ها می پردازیم:

- در ترکیبات شیمیایی زاماک عموما روی ، آلومینیوم و مس حضور دارند که این عناصر منجر به خواص مکانیکی خوب ، استحکام و سختی بالا و مقاومت در برابر خوردگی زاماک می شود این در حالی است که عمده عناصر موجود در برنج ، مس و روی می باشد و گاها شاهد حضور عناصر دیگری مانند قلع ، سرب و نیکل هستیم که حضور این عناصر باعث قابلیت چکش خواری و استحکام و کشش بالا در برنج می شوند.

- زاماک عموما به روش دایکست ریخته گری می شود ولی برنج علاوه بر دایکست می تواند با روش هایی مانند ریخته گری ماسه ای ( برای قطعات بزرگتر و پیچیده تر ) ریخته گری شود.

- زاماک عموما هزینه های تولیدی پایینتری دارد و به روش دایکست به راحتی در تیراژ بالا تولید می شود.