قالب های مورد استفاده در ریخته گری روی کدامند؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

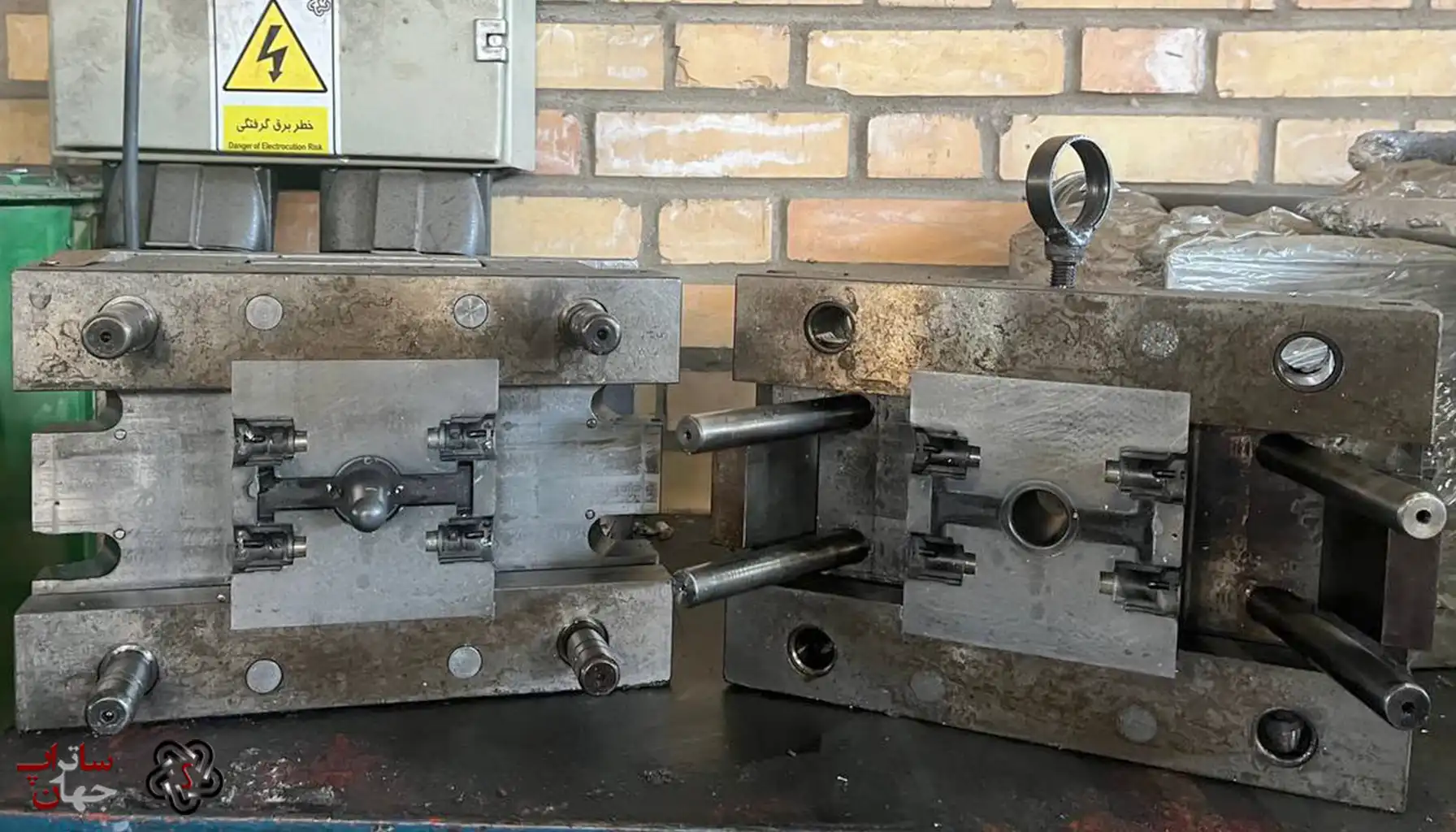

قالب ریخته گری زاماک چیست؟

ساخت قالب فولادی که برای تولید قطعات ریخته گری روی استفاده می شود از اهمیت ویژه ای در پروژه های دایکست روی برخوردار است ، این فولادها عموما با کیفیت بالا و گران قیمت هستند. قالب های مورد استفاده در پروژه های ریخته گری زاماک معمولا از فولادهایی با مقاومت دمایی پایین تری نسبت به فولاد مورد استفاده در قالب ریخته گری آلومینیوم می باشد و دلیل آن هم دمای ذوب پایین تر زاماک نسبت به آلومینیوم است . بنابراین تولید قالب های مناسب دایکست زاماک از الحاظ اقتصادی مقرون به صرفه می باشد.

قالب مناسب ریخته گری زاماک بسیار با دوام هستند و این به معنای نیاز به تعمیرات کمتر، خرابی کمتر و تولید قطعات بیشتر در طول عمر قالب است. یک قالب ریخته گری زاماک می تواند بسته به مدل طراحی شده در هر چرخه تولید تعداد زیادی قطعه تولید کند ، همچنین قالب های ریخته گری زاماک با دوام می توانند در طول عمر خود بیش از یک میلیون قطعه تولید کنند که به طور چشمگیری هزینه تولید قطعات را کاهش می دهد.

ویژگی های قالب دایکاست زاماک :

- مدلسازی دقیق قالب ها و طراحی صحیح آن ها منجر به کاهش عیوب مانند حفره های گازی و ترک ها می شود. قالب ریخته گری زاماک با کیفیت قطعات زاماکی دقیق و با کیفیت تولید می کند.

- قالب های دایکاست زاماک باید مقاومت حرارتی و مقاومت به فشار لازم را داشته باشند.

- سیستم راهگاهی باید به درستی طراحی شود و از سرد شدن فلز مذاب در طول فرآیند دایکاست جلوگیری کند.

- سیستم خنک سازی قالب می بایست قطعه را در زمان مناسب منجمد کند و از انجماد زود هنگام قطعه جلوگیری نماید.

- طراحی قالب ها باید به گونه ای باشد که بتوان با کمترین عملیات آن ها را تمیز کاری کرده و در صورت خرابی به راحتی تعمیر شوند.

اجزای قالب ریخته گری زاماک چیست؟

دریچه ورودی :

محل ورود فلز مذاب به داخل قالب

راهگاه اصلی :

مسیر جریان فلز مذاب از دریچه ورودی به داخل قالب

راهگاه فرعی:

مسیر جریان فرعی فلز مذاب به نقاط مختلف قالب

خروجی یا ریزر:

مخزن اضافی ای که در هنگام انجماد فلز از انقباض و ایجاد عیوب در محصول نهایی جلوگیری می کند.

سیستم خنک سازی:

سیستم کنترل دما جهت جلوگیری از انجماد زود هنگام

حفره قالب اصلی :

عموما از جنس فولاد می باشد و ایجاد کننده شکل نهایی محصول است.

انواع قالب ریخته گری زاماک کدامند؟

قالب های ریخته گری اعم از قالب ریژه ، قالب دائمی و قالب گچی در مدل های مختلف برای تولید قطعات زاماکی استفاده می شوند . قالب ریخته گری زاماک در صنایع خودرو سازی ، الکتریکی و مکانیکی بسیار پر کاربرد هستند.

قالب تکی :

یک قالب ریخته گری تکی یک جزء واحد را در یک چرخه تولید می کند. آنها برای تیراژ تولید پایین مناسب هستند. قالب های تکی در مقایسه با قالب های چندتایی هزینه کمتری دارند و طراحی آن آسان است.

قالب های چندگانه :

قالب های حفره ای چندگانه دارای حفره های متعددی هستند تا بتوانند چندین قطعه را در یک چرخه تولید کنند. استفاده از قالب های چندگانه باعث کاهش هزینه های هر واحد و افزایش بهره وری می شود. ماشینکاری قالبهای چندگانه گرانتر از قالبهای تکی است و نیاز به استفاده از ماشینهای با تناژ بالاتر دارد.

قالب ترکیبی:

قالب ترکیبی دارای حفره هایی برای قسمت های مختلف است که امکان تولید چندین قطعه برای یک مجموعه را در یک چرخه فراهم می کند. استفاده از قالب های ترکیبی باعث کاهش هزینه ریخته گری هر یک از قطعات به صورت جداگانه و افزایش بهره وری می شود.

قالب یونیت :

قالب های یونیت قالب های کوچکی هستند که در یک نگهدارنده قالب اصلی قرار می گیرند . قالب های یونیت در یک نگهدارنده به هم متصل هستند. این قالب ها به صورت اجتماعی از قالب های تک حفره ای متفاوت می باشند. قالب های واحد برای تیراژ های تولید پایین چند قطعه متفاوت استفاده می شود.

مزایای استفاده از قالب ریخته گری زاماک

- مزایای استفاده از قالب ریخته گری زاماک

- سرعت تولید بالا و تولید انبوه قطعات در زمان کوتاه

- کاهش میزان ضایعات و افزایش بهره وری

- محصول نهایی در برابر خوردگی مقاوم بوده و مناسب استفاده در مناطق مرطوب می باشد.

- سهولت در آبکاری و پوشش دهی محصول نهایی و افزایش زیبایی بصری و خواص ظاهری

- کاهش هزینه نگهداری و تعمیر قالب از طریق عمر مفید بالای قالب به دلیل استفاده از مواد اولیه مقاوم

روشهای طراحی قالب ریختهگری زاماک

طراحی قالب ریخته گری زاماک یک فرآیند پیچیده است که نیاز به دانش و تجربه مهندسان ماهر دارد . این فرآیند طی چند مرحله به صورت کامل انجام می شود.

- در ابتدا می بایست ویژگی های محصول نهایی مانند ابعاد ، شکل هندسی و کاربرد آن مشخص شود.

- نیازهای عملکردی محصول نهایی مانند ویژگی مکانیکی و ... مشخص شود.

- بسته به نیاز تولید و روش آن نوع قالب انتخاب شود.

- دریچه های ورودی و مسیرهای اصلی و فرعی جریان فلز مذاب طراحی شود.

- برای بهینه سازی استحکام و وزن قطعه و کاهش تنش های داخلی می بایست ضخامت دیواره ها به صورت دقیق و اصولی و یکنواخت تعیین شود.

- برای بهبود کیفیت محصول نهایی می بایست طراحی سیستم خنک کننده داخلی بتواند دما را کنترل کرده و از انجماد زودهنگام جلوگیری کند.

- با توجه به خواص مکانیکی و هزینه ها مواد اولیه قالب انتخاب شود.

- با استفاده از نرم افزارهای شبیه سازی CAD/CAM فرآیند ریخته گری طراحی شود.

نکات کلیدی در انتخاب مواد مناسب برای ساخت قالب ریختهگری زاماک

انتخاب ماده اولیه ساخت قالب زاماک به دلیل تاثیر آن بر کیفیت و عملکرد محصول نهایی بسیار پراهمیت است. در ادامه به نکات کلیدی مهم در هنگام انتخاب این ماده اولیه اشاره شده است:

- آلیاژ انتخابی می بایست دارای استحکام کششی بالایی باشد. فولاد کربنی یکی از بهترین آلیاژهای مورد استفاده در ساخت قالب زاماک است که استحکام کششی بالایی دارد.

- آلیاژ انتخابی می بایست در برابر تغییر شکل مقاوم باشد.

- آلیاژ انتخابی می بایست در برابر حرارت های بالا مقاوم بوده و در مواجهه با دماهای بالا آسیب نبیند.

- آلیاژ انتخابی می بایست برای کاهش عیوب و افزایش دقت محصول نهایی خواص مکانیکی مناسبی مانند سختی و چقرمگی بالا داشته باشد.

- آلیاژ انتخابی می بایست در برابر خوردگی مقاوم بوده و مناسب استفاده در محیط های مرطوب و خورنده باشد.

- آلیاژ انتخابی می بایست قابلیت ماشین کاری داشته باشد زیرا ممکن است برای افزایش دقت ساخت قالب ریخته گری لازم باشد آن را ماشین کاری کرد.

- آلیاژ انتخابی می بایست قیمت مناسبی داشته باشد تا هزینه ساخت قالب ریخته گری زاماک بالا نرود.

- آلیاژ انتخابی می بایست در دسترس باشد تا قیمت ساخت قالب ریخته گری زاماک بالا نرود.

روش های ساخت قالب ریخته گری زاماک

- روش های ساخت قالب ریخته گری تحت فشار : قالب های دائمی از فولاد یا آلیاژهای مقاوم به حرارت ساخته می شوند.

- روش ساخت قالب ریخته گری گرانشی ( قالب ریژه ): قالب از فلز یا آلیاژ مقاوم به حرارت ساخته می شود.

- روش ساخت قالب ریخته گری ماسه ای زاماک : قالب از ترکیب ماسه سیلیسی و چسب مخصوص ساخته می شود و بسیار کم هزینه است. این قالب برای تولید قطعات بزرگ بزرگ و ساده مناسب است.

- روش ساخت قالب ریخته گری دقیق زاماک : الگوی مومی ساخته می شود و با مواد نسوز پوشش دهی شده و پس از ذوب موم فلز وارد قالب می شود.

- روش ساخت قالب ریخته گری پوسته ای زاماک : قالب با استفاده از یک پوسته نازک از ماسه ریز مخلوط با رزین ترموست حرارتی پوشش داده می شود و الگو به یک منبع حرارتی منتفل شده و چسب فعال می شود. پس از آن پوسته سخت شده و محکم می شود. بعد از آن دو نیمه قالب از الگو جدا شده و با دقت به هم متصل می شوند. ریخته گری پوسته ای برای تولید قطعات دقیق با سطح صاف مناسب است.

مراحل ساخت قالب ریخته گری زاماک

- ابتدا پس از تحلیل نیازهای محصول نهایی با استفاده از نرم افزارهای طراحی ، مدل سه بعدی قالب شامل دریچه ها و مسیرهای جریان و خروجی و جزئیات طراحی می شود.

- پس از طراحی و انتخاب مواد اولیه قالب ، قالب ها با استفاده از ماشین آلات CNC ساخته می شوند. این مرحله ماشین کاری شامل برش، حفاری و شکل دهی به قالب است.

- پس از ماشین کاری جهت افزایش استحکام و سختی ، قالب ها تحت عملیات حرارتی قرار می گیرند.

- قسمت ثابت و متحرک با دقت به هم متصل می شوند. مونتاژ اصولی در این مرحله تضمین کننده عدم نشتی فلز مذاب از داخل قالب است.

- تست اولیه جهت بررسی عملکرد صحیح قالب جهت اطمینان از کیفیت محصول و عدم نشتی فلز مذاب انجام می شود.

- اصلاحات و تنظیمات نهایی در صورت لزوم جهت دستیابی به کیفیت محصول مورد انتظار انجام می شود.

- روتین نگهداری برای قالب جهت بررسی دوره های و جلوگیری از آسیب تنظیم می شود.

فرآیند نگهداری و تعمیر قالب ریختهگری زاماک

قالب های ریخته گری زاماک به دلیل استفاده مکرر و مواجهه با دماهای بالا نیاز به روتین تعمیر و نگهداری دارند تا بتوان عمر مفید آن ها را افزایش داد. لیست اقدامات این روتین باید به شرح زیر باشد.

- پس از هر چرخه تولید می بایست قالب ها را از نظر ترک خوردگی و سایر آسیب ها بررسی کرد. این اقدام از آسیب های جدی به قالب جلوگیری می کند.

- ترک ها و آسیب های مشاهده شده می بایست فورا جوشکاری و یا تعمیر شوند.

- قطعات مصرفی فرسوده شده یا معیوب قالب می بایست فورا تعویض گردند.

- پس از هر چرخه تولید قالب ها می بایست با شوینده های غیر خورنده به دقت تمیز کاری شوند و از تجمع مواد مذاب و چسبیدن آلودگی های آن ها به سطح دیواره های قالب جلوگیری شود.

- برای جلوگیری از سایش و کاهش اصطکاک بخش های متحرک قالب می بایست کاملا روغن کاری شوند.

- جهت افزایش استحکام و بازیابی خواص مکانیکی قالب می توان مجددا آن ها را تحت عملیات حرارتی قرار داد.

نکات کلیدی درباره نحوه نگهداری از قالب ریخته گری زاماک

- بازرسی پس از هر چرخه تولید و دوره ای قالب ها جزو روتین تعمیر و نگهداری قالب باشد.

- استفاده از برس و مواد شوینده پس از هر چرخه تولید

- بررسی ترک ها و آسیب ها و در صورت نیاز جوشکاری آن ها

- روغن کاری بخش های متحرک قالب

- گرم کردن قالب قبل از ریختن فلز مذاب در آن برای توزیع یکنواخت دما و جلوگیری از شوک حرارتی

- استفاده از سیستم خنک کاری مناسب جهت کنترل دما

- پوشش دهی سطح قالب با مواد مقاوم به حرارت و سایش

- آموزش نحوه صحیح استفاده و نگهداری از قالب ها به پرسنل

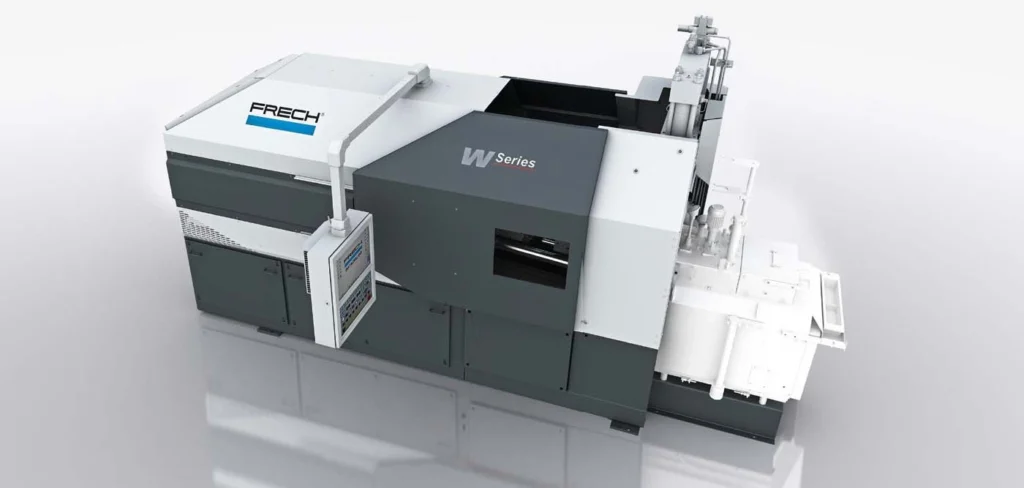

تکنولوژیهای مدرن ساخت قالب ریخته گری زاماک

- استفاده از نرم افزارهای طراحی سه بعدی مانند کتیا و سالیدورک برای ایجاد مدل های دقیق و شبیه سازی فرآیند ریخته گری

- ساخت قالب با استفاده از دستگاه ماشین کاری CNC جهت ایجاد جزئیات دقیق و سطوح صاف

- استفاده از روش های حرارتی مانند آنیل کردن یا آفتمپر برای بهبود خواص مکانیکی و افزایش استحکام و سختی قالب ها

- استفاده از روش های آزمون غیر مخرب مانند آزمون ذرات مغناطیسی یا آزمون فراصوتی برای بررسی سلامت قالب ها و شناسایی ترک ها و نقص های احتمالی

- استفاده از سیستم خنک کننده داخلی پیشرفته با کانال های پیچیده برای کنترل دقیق دما

آموزش ساخت قالب ریخته گری زاماک

کارآموزان ، فارغ التحصیلان و علاقمندان به آموزش ساخت قالب ریخته گری زاماک می توانند برای آموزش ساخت قالب ریخته گری زاماک به واحد قالیسازی کارخانه ساتراپ جهان مراجعه کرده و دوره های تجربی را تحت نظر مهندسان باتجربه فراگیرند.

خرید قالب ریخته گری زاماک

تولید گنندگان می توانند جهت سفارش خرید قالب ریخته گری زاماک از طریق تیم مهندسی فروش کارخانه ساتراپ جهان سفارش خود را مطابق با نقشه محصول نهایی ثبت نمایند و در کوتاهترین زمان ، پایین ترین قیمت و بالاترین کیفیت قالب خود را تحویل گیرند.