اقدامات کنترل کیفیت محصول دایکاستی چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

مراحل کنترل کیفیت محصول دایکاست چیست ؟

اصول کنترل کیفیت محصول دایکاستی در کارگاه ریخته گری دایکاست جهت حصول اطمینان از دقت در همه مراحل فرآیند ریخته گری انجام می شود.

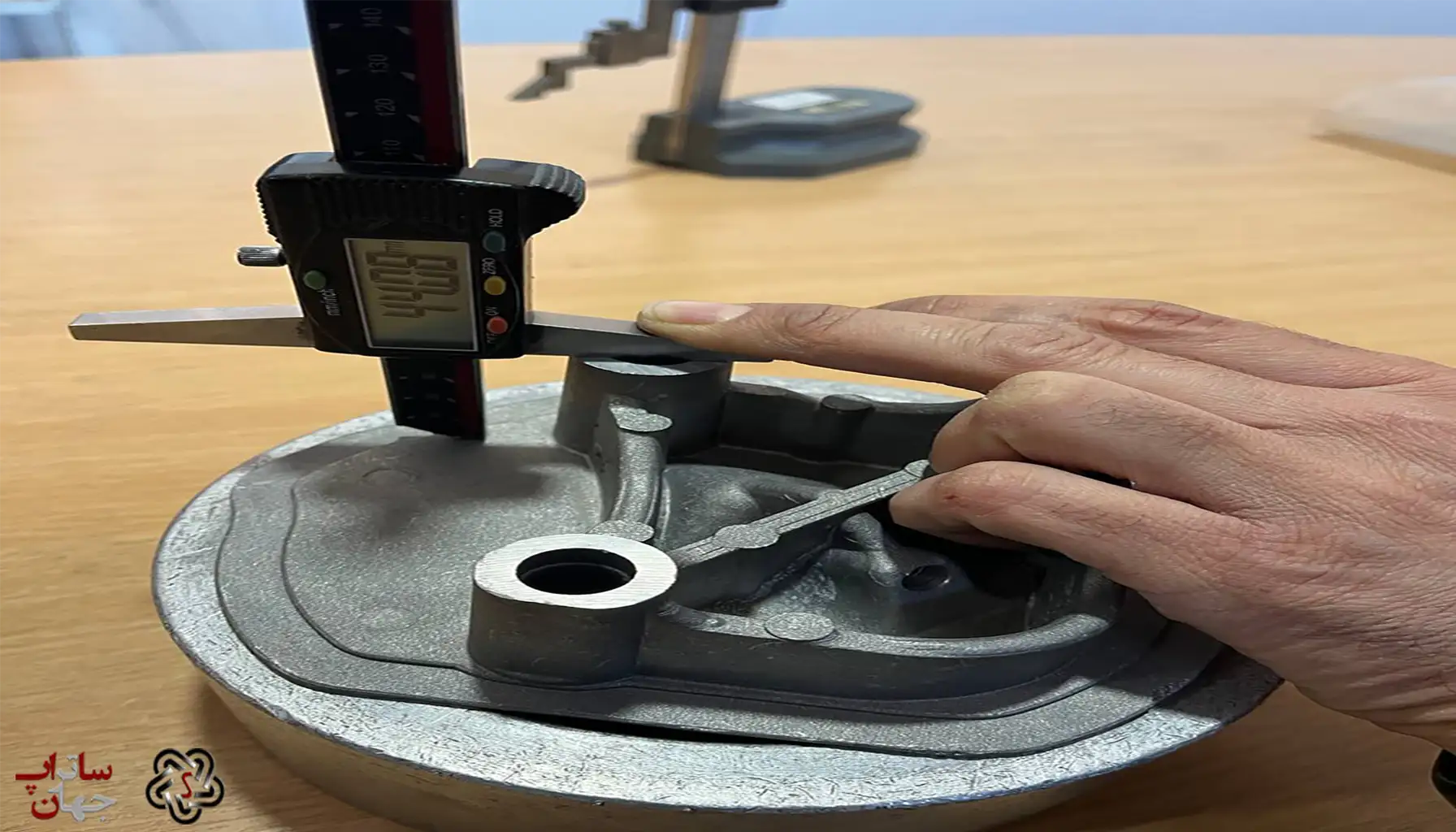

مجموعه ای از تجهیزات کنترل کیفیت محصول دایکاست در آزمایشگاه کنترل کیفیت محصول دایکاست در جهت تست ویژگی های محصول برای تضمین انطباق محصول با نیاز مشتری انجام می گیرد.

بازرسان کنترل کیفیت ، چک لیست کنترل کیفیت محصول دایکاستی را آماده کرده و تمامی اقدامات حین تولید را در آن درج می کنند و با انجام آزمایش های کنترل کیفیت محصول دایکاست کیفیت محصول نهایی را تایید می کنند.

مرحله اول: مواد اولیه و ذوب آن

کیفیت مواد اولیه و ترکیبات آن:

مورد 1 :

کیفیت مواد اولیه باید اولویت اصلی برای بخش کنترل کیفیت باشد. هنگام انتخاب مواد خام، باید کیفیت را به شدت کنترل کنیم، تیم بازرسی نمونه برداری از ماده اولیه را برای تعیین ترکیب شیمیایی عناصر اصلی آلیاژ انجام داده و کیفیت را تضمین می کند .

مورد 2 :

به عنوان مثال ، اگر آهن بیش از حد در ساختار آلیاژی وجود داشته باشد، به شدت بر کیفیت ریختهگری تأثیر میگذارد، زیرا درصد بسیار آهن باعث ایجاد ترک در قطعه ریختهگری شده میشود و انعطافپذیری آن را تا حد زیادی کاهش میدهد. با این حال، اگر محتوای آهن خیلی کم باشد نیز باعث ایجاد مشکلاتی مانند لایه مخاطی و قالب گیری دشوار قالب می شود. بنابراین، محتوای آهن باید به طور منطقی کنترل شود.

دمای کوره و ظاهر ماده مذاب:

- دمای کوره باید حفظ شود و از محدوده مجاز برای هر ماده اولیه تجاوز نکند .

- ظاهر مواد مذاب را پس از ذوب بررسی کنید به عنوان مثال آلومینیوم ایده آل باید سفید روشن به نظر برسد. رنگ قرمز نشان دهنده دمای بیش از حد کوره است، در حالی که قوام بستنی مانند آلومینیوم مذاب ، دمای پایین را نشان می دهد.

- در هنگام ذوب نباید ناخالصی وارد مواد اولیه شود. اپراتورها اکیداً از قرار دادن مجدد محصولات معیوب و ضایعات در کوره برای بازیافت منع می شوند. در صورت نیاز به بازیافت، حتما تایید سرپرست تیم الزامی است.

- سطح مواد اولیه مذاب باید به صورت مایع پایدار و عاری از سرباره یا حباب شناور باشد . قبل از ریخته گری، لایه اکسید و ناخالصی ها را از سطح جدا کنید.

- در طول تولید، دو بار در هر شیفت، تقریباً هر 4 ساعت، مواد تصفیه کننده پودر و حذف کننده های سرباره را به کوره اضافه کنید. این اضافات باید تحت هدایت سرپرست تیم انجام شود. قبل از اقدام به ریختهگری، ناخالصیهای حاصل از تصفیه را تمیز کنید.

- کف کوره را حداقل دو بار در هر نوبت، به طور متوسط هر 4 ساعت یک بار از سرباره تمیز کنید.

- اطمینان حاصل کنید که تمام ابزارهایی که در تماس با آلومینیوم مذاب هستند کاملاً خشک، تمیز و عاری از ناخالصی هستند.

- اگر ناخالصی های بیش از حد در شمش مواد اولیه یافت شد، از گنجاندن شمش ها یا مواد مشابه خودداری کنید و بلافاصله به سرپرست کارگاه گزارش دهید.

مرحله دوم: مونتاژ قالب

- اهمیت طراحی قالب در کنترل کیفی محصول دایکاست بسیار زیاد است و طراحی صحیح قالب در ریخته گری تحت فشار نقش بسزایی در کنترل کیفیت محصول نهایی دارد.

- تیم بازرسی می بایست با دقت مدل و سلامت قالب دایکاست را تایید کرده و از یکپارچگی قالب اطمینان حاصل کنند که از این طریق میزان قطعات معیوب را کاهش داده و بازده تولید را افزایش دهد.

- تیم بازرسی می بایست طراحی مجرای ورود ماده اولیه مذاب به قالب را تایید کند زیرا طراحی مناسب این مجرا منجر به پر شدن یکنواخت قالب می شود و از ایجاد حفره های هوا و خطوط در سطح قطعه که منجر به کاهش استحکام آن می شود .، جلوگیری می کند .

- مقاومت قالب می بایست توسط تیم بازرسی تایید شود و قالب باید بتواند در برابر فشار بالای تزریق و تنش های حرارتی مقاوم باشد.

- تیم بازرسی می بایست طراحی پران های قالب را تایید کنند و توجه داشته باشد پران ها علامتی بر روی قطعه بجا نگذارند و از خم شدن قطعه جلوگیری کنند.

- مونتاژ قالب باید با همکاری اپراتورها، پرسنل تعمیر و نگهداری و سرپرست تیم انجام شود.

- از در دسترس بودن تمام ابزار و وسایل ایمنی در طول مونتاژ قالب برای تضمین ایمنی در طول تولید اطمینان حاصل کنید.

مرحله سوم: اشکال زدایی قالب

- پس از مونتاژ قالب، یک آزمایش (عملیات دستی) و یک چرخه خودکار فشار کم برای بررسی انعطاف پذیری قالب انجام دهید.

- پیچهای شل، نشتی روغن تجهیزات یا سایر موارد غیرعادی را بررسی کنید.

- قسمت های فعال دستگاه دایکاست هات چمبر یا کلد چمبر و همچنین قالب را روغن کاری کنید.

- سطح قالب را از قبل با دمای 180 تا 220 درجه سانتی گراد گرم کنید.

- از گردش مناسب آب خنک کننده اطمینان حاصل کنید.

- پارامترهای دایکاست را با راهنمایی سرپرست تیم تنظیم کنید.

- سازگاری آلومینیوم برای ریخته گری را بررسی کنید.

- بر تجهیزات و عملکرد قالب در طول ریخته گری نظارت کنید.

- فشار پاشش مناسب و مقدار ماده آزاد کننده را تأیید کنید.

- محصولات ریخته گری را از نظر ابعاد، ظاهر و عیوب مطابق نقشه ها و کارت های بازرسی بررسی کنید.

- قبل از تولید ریختهگریهای واجد شرایط، ریختهگری آزمایشی بیش از 50 قطعه (تزریق با سرعت پایین 20 قالب و سپس تزریق با سرعت بالا) را انجام دهید.

- ریخته گری های تایید شده نهایی را به عنوان اولین نمونه های بازرسی نگهداری کنید و "برگ بازرسی اول" را تکمیل کنید.

مرحله چهارم: تولید ریخته گری

- پس از تایید کیفیت محصول دایکاست، پارامترهای از پیش تعیین شده نباید توسط اپراتورها تغییر داده شوند.

- در صورت مشاهده صداهای غیرعادی یا مواردی از گیرکردن قطعات ریخته گری در قالب، فوراً تولید را متوقف کنید. به پرسنل تعمیر و نگهداری به سرعت اطلاع دهید. تعمیرات غیر مجاز اکیدا ممنوع است.

- از سلامت قالب در طول فرآیند تولید اطمینان داشته باشید.

- توجه داشته باشید سطوح جداکننده ناهموار یا فرسوده می تواند به دلیل نیروی گیره ناکافی قالب منجر به فلاش بیش از حد شود.

- توجه داشته باشید پانچ های فرسوده می تواند باعث پاشیدن مواد مذاب در حین تزریق شود.

- آسیب به حفره های قالب یا اسلایدها به دلیل خطاهای اپراتور را مورد بررسی قرار دهید.

- توجه داشته باشید استفاده طولانی مدت از قالب ممکن است منجر به خستگی و نقص در قالب شود که این امر بر کیفیت محصول تأثیر می گذارد.

- در حین تولید بازرسی را انجام دهید. هر 20 محصول ریخته گری نیاز به بازرسی دارند.

- بلافاصله پس از کشف هر گونه ناهنجاری تولید را متوقف کنید و علت را بررسی کنید.

مرحله پنجم: روان کننده

- قبل از دایکاست، عامل روان کننده را روی قالب ها بمالید.

- بررسی کنید که آیا فشار پاشش عامل روان کننده برای تولید مناسب است یا خیر.

- از جریان آزاد کننده مناسب برای تولید ، اطمینان حاصل کنید.

- اثربخشی عامل روان کننده را بررسی کنید .

- در صورت بروز مشکل، سریعاً به سرپرست تیم و سرپرست کارگاه اطلاع دهید.

- فشار پاشش، جریان و مخلوط عامل را در صورت نیاز تنظیم کنید.

مرحله ششم: بازرسی تولید

- سرپرست تیم باید دقت و انطباق مدل قالب را با سفارشات تولید بررسی کنند.

- یکپارچگی قالب باید تضمین شود تا از استفاده از قالب های آسیب دیده در تولید جلوگیری شود.

- بررسی کنید که قالب های مونتاژ شده برای عملکردی انعطاف پذیر و ایمن به خوبی روغن کاری شده باشند.

- ریخته گری آزمایشی قالب باید الزامات کیفیت را برآورده کند.

- این فرآیند کنترل کیفیت جامع در کارگاه ریخته گری، یکپارچگی هر مرحله در فرآیند تولید را تضمین می کند و کیفیت، کارایی و ایمنی محصول را ارتقا می دهد.

اهمیت کنترل کیفیت و بازرسی محصولات دایکاست چیست؟

روش اجرایی کنترل کیفیت محصول دایکاست به دلیل آنکه تضمین کننده انطباق محصول با استانداردهای تولید و نیازهای مشتری است از اهمیت ویژه ای برخوردار است. اقدامات کنترل کیفیت و بازرسی در تمامی مراحل تولید جهت جلوگیری از بروز عیوب و تخلخل و همچنین کمک به بهبود کیفیت محصول به صورت مستمر انجام می پذیرد.

کنترل کیفیت محصول از طریق شناسایی و اصلاح عیوب در مراحل تولید از تکرار خطاها جلوگیری کرده و هزینه ها را کاهش میدهد.

بازرسی های انجام شده منجر به افزایش بهره وری ، بهبود کارایی محصول ، افزایش رضایت مشتری و کاهش هزینه ها می شود ، پس انجام بازرسی ها می تواند رتبه ی تولید کننده را بین رقبا بالا برده و آن را در رقابت با سایر تولید کننده ها پیروز کند.

روش های آزمایش و بازرسی کنترل کیفیت محصول دایکاستی چیست؟

بازرسی ورودی :

بررسی کیفیت مواد اولیه قبل از ذوب

بازرسی 100 درصد :

این روش برای کنترل کیفیت قطعات حساس و دقیق به کار می رود. در این روش جهت جلوگیری از هرگونه عیب و نقصی تمام محصولات تولیدی مورد بررسی قرار می گیرند.

بازرسی فرآیند:

این روش در حین تولید و پس از تولید قطعه انجام می شود و کیفیت مواد اولیه و تجهیزات را ارزیابی می کند و متمرکز بر کیفیت محصول نهایی است.

روش های آماری(SQC):

این روش بر اساس نمونه گیری ، جمع آوری و تحلیل داده ها با استفاده از چارت های کنترلی برای شناسایی روندها و انحرافات کیفیت در فرایند تولید است و از طریق نظارت مستمر از بروز مشکلات کیفی جلوگیری می کند و متمرکز بر پیشگیری و بهبود فرآیندهای حین تولید است.

در روش های آماری به دلیل آنکه خطاهای مراحل تولید شناسایی و اصلاح می شوند شاهد کاهش هزینه های اصلاحی و رفع عیوب محصول نهایی می باشیم.

شش سیگما:

این روش به بهبود فرایندها و بهبود کیفیت محصول از طریق کاهش نرخ خطاها می پردازد.

شش سیگما با استفاده از ابزارهای آماری و از طریق تحلیل و کنترل دقیق داده ها به بهبود فرآیندها و افزایش کارایی می پردازد.

ابزارهای کنترل کیفیت اقلام اولیه مصرفی در دایکاست چیست؟

ابزارهای کنترل کیفیت اقلام مصرفی به بهبود فرآیندها و افزایش کیفیت اقلام مصرفی کمک می کند.

نمودارهای کنترل :

نمودارهای کنترل بر فرآیند تولید و شناسایی تغییرات غیر معمول نظارت دارند.

نمودار استخوان ماهی (ایشیکاوا) :

نمودار ایشیکاوا جهت تحلیل علت های ریشه ای بروز خطا در کیفیت به کار می رود.

نمونه برداری :

انتخاب و بررسی نمونه هایی از محصولات که قصد ارزیابی کیفیت آنها را داریم.

نمودار پارتو :

نمودار پارتو جهت شناسایی و اولویت بندی خطاهای کیفیت بر اساس میزان فراوانی آنها به کار می رود.

نمودار هیستوگرام :

نمودار هیستوگرام جهت تجزیه و تحلیل توزیع داده ها و شناسایی الگوهای کیفیت به کار می رود.

چک لیست :

چک لیست جهت اطمینان از رعایت کامل همه مراحل کنترل کیفیت به کار می رود.