ریخته گری آلومینیوم چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

ریخته گری آلومینیوم و آلیاژهای آن

ریخته گری آلومینیوم روشی برای تولید قطعات آلومینیومی با مقاومت و کیفیت بالا است . این روش ، فرآیندی کارآمد جهت تولید قطعات ریخته گری دقیق با طرح های پیچیده است که نتیجه آن دقیقا مطابق با طراحی انجام شده توسط تیم فنی و مهندسی می باشد.

آلومینیوم چیست؟

پس از اکسیژن و سیلیسیوم آلومینیوم سومین عنصر پر کاربرد روی زمین است . آلومینیوم رایج ترین فلز است که به دشواری و با دستگاه های پیشرفته و فرآیندهای پیچیده از پوسته زمین استخراج می شود.

بوکسیت فلزی است که آلومینیوم از آن فرآوری می شود و دارای حدود 45 تا 60 درصد آلومینیوم است. در ابتدا به دلیل فرآوری دشوار ، آلومینیوم فلزی گران بها و کمیاب بود ولی بعد از پایان اولین انقلاب صنعتی، روشهای کارآمدتری برای تصفیه آن ابداع شد و آلومینیوم را به فلز کاربردی تری تبدیل کرد.

ویژگی آلیاژ آلومینیوم چیست؟

ویژگی های منحصر به فرد آلیاژهای آلومنیوم منجر به افزایش قابل توجه کاربردهای آن در صنایع مختلف شده است.مهم ترین این ویژگی ها عبارتنداز:

نسبت استحکام به وزن بالا

وزن سبک و استحکام بالای آلومینیوم و آلیاژهای آن ، استفاده از این فلز را جهت استفاده در صنایع هوافضا و خودروسازی ایده آل می سازد.

مقاومت نسبت به خوردگی و سایش

لایه اکسید طبیعی تشکیل شده بر روی فلز آلومینیوم و آلیاژهای آن منجر به مقاومت بالای این فلز نسبت به خوردگی اتمسفری و شیمیایی می شود .

قابلیت شکل پذیری

قابلیت شکل پذیری عالی آلومینیوم و آلیاژهای آن استفاده از این فلز را در ساخت قطعات هندسی پبچیده ایده آل می سازد.

رسانایی حرارتی و الکتریکی

قابلیت رسانایی الکتریکی و حرارتی عالی آلومینیوم و آلیاژهای آن استفاده از این فلز را در صنایع الکتریکی و حرارتی ایده آل می سازد.

بهبود خواص مکانیکی به وسیله عملیات حرارتی

خواص مکانیکی آلومینیوم و آلیاژهای تحت تاثیر عملیات حرارتی بهبود می یابد و این ویژگی استفاده از این فلز را برای ساخت قطعات با استحکام بالا ایده آل می سازد.

ریخته گری آلومینیوم چیست؟

یکی از روشهای معمول ریخته گری آلومینیوم ، ریختن با فشار آلومینیوم مذاب در قالب فولادی دقیق و مهندسی شده با اطمینان از آنکه قطعه ریخته گری شده از نظر ابعادی با قطعه طراحی شده مطابقت داشته و همچنین محصول سطحی صاف و بدون خوردگی و برجستگی دارد. به فرآیند ذوب و ریخته گری آلومینیوم تحت فشار دایکاست گفته می شود که در این روش می توان قطعات پیچیده با طراحی های خاص را با صرف هزینه کم ، دقت ابعادی استثنایی و با کمترین میزان ضایعات تولید کرد

دایکست به دلیل صرفه جویی در هزینه برای تولید کنندگان و مشتریان، منجر به افزایش رضایتمندی آنها می شود.

کارخانه ساتراپ جهان در محل شهرک صنعتی عباس آباد واقع در جنوب شرقی تهران آماده ارائه کلیه خدمات قالبسازی و دایکاست آلومینیوم به کلیه تولید کنندگان می باشد. همچنین کارآموزان می توانند جهت آموزش و کسب تجربه به محل کارخانه در شهرک صنعتی مراجعه نمایند و مباحث عنوان شده در فیلم آموزشی را به صورت عملی تجربه نمایند.

قالب های مورد نیاز در صنعت ریخته گری تحت فشار آلومینیوم (دایکاست) معمولا دائمی و با قابلیت استفاده مجدد هستند . در ساخت قالب های ریخته گری می بایست از فلزی مانند فولاد استفاده کرد که نقطه ذوب بالاتری نسبت به آلومینیوم دارد. قالب های دائمی برای تیراژهای تولیدی با حجم بالا مورد استفاده قرار می گیرند و می توانند سال ها مورد استفاده مجدد قرار گیرند.

روش دیگر تولید قطعات آلومینیومی ، ریخته گری آلومینیوم ریژه (ثقلی) است . در این روش آلومینیوم مذاب تحت نیروی گرانش به داخل قالب ریژه ریخته می شود. ریخته گری ریژه مناسب پروژه های تولید قطعات بزرگتر و با هزینه کمتر است .در حالی که دایکاست برای تولید قطعات کوچکتر و دقیق با کیفیت بالا مناسب تر است.

یکی از روش های رایج و قدیمی در تولید قطعات آلومینیومی ریخته گری آلومینیوم در ماسه است که در آن از ماسه برای ساخت قالب ریخته گری استفاده می شود.

در ساخت قطعات بزرگ آلومینیومی مانند بلوک های موتور و قطعات ساختمانی از روش ریخته گری آلومینیوم خشک (Dry Aluminum Casting) استفاده می شود. در این روش برای استحکام بخشیدن به قالب های شن و ماسه آنهار را در دمای مشخص می پزند و به دلیل کنترل دما می توان از تخلخل و انقباض و بروز عیوب سطحی جلوگیری کرد.

در ساخت قطعات با جزئیات پیچیده و دقیق مانند پیستون های موتور ، سرسیلندر و قطعات هوافضا از روش پیشرفته ریخته گری دقیق آلومینیوم ( Precision Aluminum Casting ) استفاده می شود. در ریخته گری دقیق آلومینیوم جهت ساخت قطعه آلومینیومی از الگوهای موم یا پلاستیک استفاده می شود که پس از ذوب شدن الگو قطعه آلومینیوم نهایی خارج می شود.

مزایای ریخته گری آلومینیوم

طرح

ریخته گری آلومینیوم می تواند هر اندازه، شکل، پیکربندی یا طرح قابل تصوری را تولید کند. از کوچکترین قطعه الکتریکی با وزن کمتر از یک گرم گرفته تا بدنه های گیربکس و محفظه کلاچ خودروها، ریختهگری هر قطعه را دقیقاً مطابق با الزامات طراحی، بدون نقص و بدون نیاز به تکمیل، تولید میکند.

روش ریختهگری آلومینیوم به مهندسان این فرصت را داده است که هر نوع پیکربندی را با اطمینان از اینکه قطعه مطابق انتظارات عمل میکند طراحی کنند. قطعات ریخته گری آلومینیوم یکپارچگی خود را از طریق مونتاژ، جداسازی، تعمیر و پردازش مجدد حفظ می کنند.

تطبیق پذیری

طیف وسیعی از عوامل موثر بر طراحی ، این امکان را برای مهندسان فراهم می کند تا از ویژگی های استثنایی مرتبط با ریخته گری آلومینیوم استفاده کنند. تطبیق پذیری ریخته گری آلومینیوم امکان رویاپردازی هر نوع محصول سفارشی را بدون توجه به منحصر به فرد یا غیرمعمول بودن آن فراهم می کند و امکان تحقق آن را قوت می بخشد.

نرخ تولید

تولیدکنندگان دائماً به دنبال روشهای سریعتر و کارآمدتر برای تولید محصولات با کیفیت هستند. همانطور که تقاضا برای افزایش راندمان و بهبود عملکرد افزایش می یابد، احساس نیاز به تحویل سریعتر قطعه نیز افزایش پیدا کرده است که ریخته گری آلومینیومی قادر به برآورده کردن این نیاز و فراتر از آن چیزی است که مورد نیاز بوده است. محصولات با سرعت بالایی تولید می شوند ولی سرعت تولید در هر آلیاژی متفاوت است.

استحکام (قدرت)

یکی از قابل توجه ترین ویژگی های قطعات ریخته گری آلومینیومی نسبت استحکام به وزن آنها است که از هر فلز یا آلیاژ دیگری بیشتر است. محصولات آلومینیومی سبک وزن هستند اما از استحکام فولاد برخوردارند. این عامل به استقامت و طول عمر آنها میافزاید.

ظاهر

اگرچه محصولات ریختهگریهای آلومینیومی فوقالعاده قوی و سبک هستند، اما ظاهر و ارزش زیبایی شناختی بسیار مثبتی دارند. برای ریخته گری آلومینیوم کاربردهای مختلفی وجود دارد که نیازی به دیده شدن یا داشتن ظاهری دلپذیر ندارد. در کاربردهایی که باید کارایی داشته باشند و جذاب باشند، نیازی به تنظیم یا مهندسی مجدد ندارند.

هزینه

هر صنعتی به دنبال ابزار و روش هایی برای کاهش هزینه های تولید محصولات با کیفیت بالا است. هزینه پایین فرآیند ریخته گری آلومینیوم عامل اصلی در انتخاب شرکت ها برای تولید محصولاتشان است. سرعت تولید یکی از مهم ترین دلایل کاهش هزینه های تولید ریخته گری آلومینیوم است. هزینه کمتر مواد و اجرای سریع فرآیند تولید از دلایل مهم استقبال مشتریان و تولید کنندگان از این محصولات است.

مقاومت در برابر خوردگی

اکسید شدن از ویژگی های فلز است. هنگامی که قطعات ریخته گری آلومینیوم در معرض هوا قرار می گیرند، سطح آنها اکسید می شود. این یک عامل دلیلی است که از زنگ زدگی و خوردگی جلوگیری می کند.

قطعه تولید شده با روش ریخته گری آلومینیوم طول عمر و قابلیت اطمینان دارد. این طول عمر افزایش یافته ارزش بیشتری را برای کاربران فراهم می کند.

معایب ریخته گری آلومینیوم

تخلخل

تخلخل یکی از مشکلات رایج در صنعت ریخته گری آلومینیوم است. تخلخل می تواند ناشی از حبس هوا در حین پر کردن قالب و یا به دلیل انتخاب آلیاژ آلومینیوم نامناسب باشد. تخلخل منجر به کاهش استحکام و کیفیت محصول نهایی می شود.

نقص های متالوژیکی

مشکلات متالوژیکی مانند انقباض و حبس گاز می تواند در فرآیند دایکاست آلومینیوم رخ دهد. نقص های متالوژیکی عموما به دلیل دماهای نامناسب و یا طراحی نادرست قالب به وجود می آید و منجر به ترک در محصول نهایی می شود.

هزینه اولیه بالا

خرید ابزارها و تجهیزات ریخته گری آلومینیوم در ابتدای فرآیند تولید قطعات دایکست آلومینیوم معمولا هزینه بالایی دارد.

محدودیت در ابعاد

ریخته گری دقیق آلومینیوم معمولا محدودیت هایی در ابعاد و وزن محصول نهایی دارد و ممکن است مناسب برخی پروژه های خاص نباشد.

اکسیداسیون آلومینیوم مذاب

ممکن است در حین فرآیند ریخته گری آلومینیوم مذاب با اکسیژن موجود در هوا یا در قالب واکنش داده و اکسید آلومینیوم تشکیل شود. اکسید آلومینیوم منجر به عیوب سطحی در قطعه و یا ایجاد حباب های داخلی در آن می شود .برای جلوگیری از این مشکل می توان از پودر ریخته گری آلومینیوم به عنوان پوشش محافظ استفاده کرد.

عملیات ثانویه

محصولات تولید شده به روش ریخته گری آلومینیوم معمولا نیاز به انجام عملیات ثانویه مانند روش های ماشین کاری و پرداخت دارند.

مراحل ریخته گری آلومینیوم چیست؟

- طراحی و ساخت مدل محصول نهایی

- ساخت قالب

- ذوب آلومینیوم ( دمای ذوب ایده آل آلومینیوم 660 درجه می باشد)

- ریختن آلومینیوم مذاب به آرامی و با کنترل داخل قالب

- انجماد آلومینیوم مذاب

- خارج کردن قطعه نهایی

- پرداخت نهایی محصول با روش های ماشین کاری ، شات بلاست و ....

- عملیات حرارتی

عملیات حرارتی فرآیند ریخته گری چیست؟

عملیات حرارتی مجموعه ای از فرآیندهاست که با هدف بهبود خواص مکانیکی و متالوژیکی قطعات انجام می گیرد و شامل مراحل زیر است.

باز پخت (Annealing)

از فرآیند بازپخت برای کاهش تنش های داخلی و افزایش قابلیت چکش خواری قطعات ریخته گری استفاده می شود. در باز پخت قطعه در دمای مشخصی گرم می شود و پس از آن به تدریج خنک می گردد.

خاموش کردن (Quenching)

در این روش برای افزایش سختی و استحکام قطعه آن را پس از گرم شدن سریعا در آب یا روغن سرد می کنند.

تمپر کردن (Tempering)

گاها ممکن است هدف کاهش تنش های داخلی قطعه و بهبود خاصیت چکش خواری آن باشد .برای این منظور می بایست پس از مرحله خاموش کردن ، قطعه تا دمای پایین تر گرم شده و مجددا خنک شود.

عوامل تاثیرگذار بر ریخته گری آلومینیوم چیست؟

نوع آلیاژ:

آلیاژهای مختلف آلومینیوم بر اساس درصد حضور عناصر مختلف در آن ها خواص مکانیکی و متالوژیکی متفاوتی دارند که منجر به بروز ویژگی های خاصی از جمله مقاومت به خوردگی و استحکام می شود.

روش ریخته گری

قطعه تولیدی به روش های ریخته گری مختلف ویژگی های خاصی دارد و می بایست بر اساس ویژگی محصول نهایی روش ریخته گری ( ریخته گری دقیق ، ریخته گری تحت فشار ، ریخته گری ماسه ای ، ریخته گری ریژه و … ) را انتخاب کرد.

دمای ذوب و دمای ماده مذاب

دمای مناسب کوره در هنگام ذوب آلومینیوم و دمای آلومینیوم مذاب هنگام تزریق داخل قالب عامل مهمی است که بر کیفیت محصول نهایی تاثیر گذار بوده و در صورت مناسب نبودن این دما شاهد تخلخل و عیوب سطحی در قطعه می باشیم.

نوع قالب و کیفیت آن

نوع قالب (ماسه ای ، دائمی و … ) و کیفیت طراحی آن تاثیر زیادی بر دقت ابعادی و سطح نهایی محصول دارد و هر چه قالب دقیق تر و با کیفیت تر باشد محصول نهایی عیوب سطحی کمتری دارد.

شرایط محیطی

شرایط محیطی مانند رطوبت و دما در محیط کارگاه بر کیفیت محصول نهایی ریخته گری بسیار تاثیر گذار است.

عملیات ثانویه

عملیات ثانویه مانند ماشین کاری ، شات بلاست ، پرداخت و سایر فرآیندهای تکمیلی عوامل موثر بر کیفیت محصول نهایی و دقت ابعادی آن هستند.

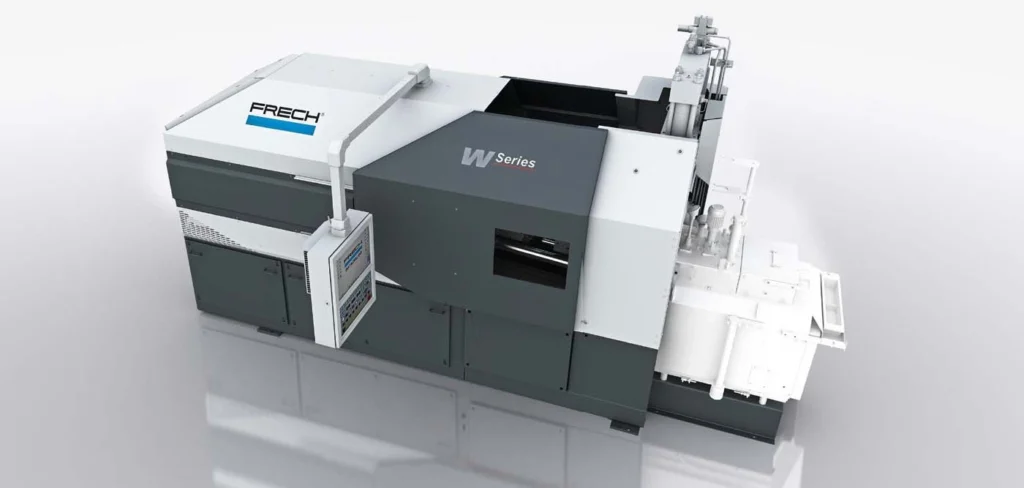

تجهیزات اصلی مورد نیاز در ریخته گری آلومینیوم چیست؟

کوره ذوب آلومینیوم:

از کوره برای ذوب آلومینیوم و نگهداری آن در دمای مناسب ریخته گری استفاده می شود و مدل های کوره های القایی ، مقاومتی و قوس الکتریکی مدل های پرکاربرد در صنایع هستند.

قالب ریخته گری:

جنس قالب های ریخته گری می بایست متناسب با کاربرد محصول نهایی بوده و برای دستیابی به کیفیت ایده آل می بایست به درستی و دقیق طراحی و ساخته شود.

سیستم های پوشش دهی

ممکن است بر حسب نیاز قالب ها با مواد سرامیکی پوشش داده شوند و یا جهت جلوگیری از اکسیداسیون از پودرهای پاشش استفاده شود.

سیستم های خنک سازی

عموما از آب و هوا برای خنک سازی قالب ها و محصولات ریخته گری استفاده می شود. به کمک خنک سازی نرخ انجماد کنترل شده و عیوب سطحی و تخلخل در محصول نهایی کاهش می یابد.

تجهزات انتقال

جهت انتقال آلومینیوم مذاب از کوره به قالب در برخی از روش ها می بایست از ملاقه ها استفاده کرد.

تجهیزات پرداخت و ماشین کاری

ممکن است بر حسب نیاز به عملیات ثانویه مانند برش ، سنگ زنی ، پرداخت و … احتیاج داشته باشیم.

نتیجه

- ریختهگری آلومینیوم روشی برای تولید قطعات با تحمل و کیفیت بالا از طریق ریختن آلومینیوم مذاب در قالبهای دایکسات با طراحی دقیق و مهندسی شده است.

- مزیت مثبت قطعات آلومینیومی ریختگری لایه ای از اکسید آلومینیوم است که بلافاصله پس از خارج شدن قطعه از قالب تشکیل می شود. لایه اکسید آلومینیوم دیواری از محافظت در برابر خوردگی و زنگ زدگی ایجاد می کند.

- یک روش معمولی برای ریختهگری آلومینیوم، ریختن شمش آلومینیوم مذاب در قالب فولادی است که ماشینکاری دقیقی انجام شده است تا اطمینان حاصل شود که قطعه ریختهگری شده دارای سطح فوق العاده صاف و پرداخت شده خواهد بود.

- آلومینیوم پس از اکسیژن و سیلیکون سومین عنصر رایج روی زمین است که جهت ساخت قطعات دایکاستی به کار می رود.