روش های ریخته گری روی چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

روش های ریخته گری زاماک کدامند؟

همه روش های دایکاست آلیاژ زاماک فرآیند تزریق تحت فشار شمش زاماک مذاب به داخل قالب با اطمینان از آنکه فلز مذاب به همه قسمت های قالب می رسد. قالب فولادی شکل معکوس قطعه در حال تولید است. فرآیند دایکست زاماک شامل استفاده از آلیاژ ترکیبی از روی ، آلومینیوم و مس است. آلیاژهای روی به دلیل تطبیق پذیری و خواص ریخته گری عالی به عنوان ماده اولیه پرکاربرد در ریخته گری انتخاب می شوند.

انواع زاماک

زاماک 2 ، زاماک 3 ، زاماک 5 و زاماک 7 از مهم ترین آلیاژهای زاماک مورد استفاده در صنایع ریخته گری هستند.

ترکیبات اصلی این آلیاژها عموما روی ، آلومینیوم ، مس و منیزیم است و بسته به درصد حضور این عناصر در ترکیب آلیاژ ، ویژگی ها و کاربردهای متفاوتی دارند.

گاها می توان با افزودن سیلیکون به ترکیبات آلیاژهای زاماک سیالیت ، استحکام و مقاومت به خوردگی آن ها را افزایش داده و نرخ انقباض را در مرحله انجماد کاهش داد و از این طریق به افزایش دقت ابعادی و کیفیت محصول کمک کرد.

- زاماک 2 با حدود 3 درصد مس بیشترین استحکام و سختی را در میان دیگر آلیاژهای زاماک دارد و حدود 20 درصد سخت تر از زاماک 3 می باشد.

- زاماک 3 استانداردترین آلیاژ زاماک و مورد استفاده در صنعت ریخته گری تحت فشار با درصد مس بسیار کمتر از زاماک 2 و منیزیم حدود 0.1 درصد سختی و استحکام مناسبی دارد.

- زاماک 5 با حدود 1 درصد مس برای کاربردهای عمومی مناسب است.

- زاماک 7 ترکیباتی مشابه زاماک 3 دارد ولی با میزان منیزیم کمتر.

روشهای ریخته گری زاماک

ریخته گری تحت فشار (دایکست) زاماک:

زاماک مذاب تحت فشار داخل قالب می شود و به دلیل سیالیت خوب زاماک و بازه زمانی کوتاه انجماد متداول ترین روش تولید قطعاتی زاماکی دقیق و باکیفیت است.

ریخته گری گرانشی :

به دلیل آنکه در ریخته گری گرانشی زاماک مذاب توسط نیروی گرانش به داخل قالب وارد می شود روشی کم هزینه تر و ساده تر از دایکست است. ریخته گری گرانشی برای ساخت قطعات بزرگ و ساده مناسب است.

ریخته گری ماسه ای :

قالب ساخته شده از ماسه در ریخته گری ماسه ای توانایی تولید قطعات با حجم کم و شکل هندسی خاص را دارد.

ریخته گری مداوم :

زاماک مذاب جهت تولید شکل های طولی (پروفیل ها و نوارهای زاماک ) به صورت مداوم داخل قالب ریخته می شود .

ریخته گری دقیق :

ابتدا الگوی مومی محصول نهایی ساخته شده و با یک پوسته سرامیکی پوشانده می شود و در نهایت پس از سفت شدن پوسته الگو ذوب شده و حفره ای خالی برای تزریق فلز مذاب ایجاد می شود. این روش با استفاده از تکنیک های پیشرفته ساخت قالب امکان تولید اشکال هندسی پیچیده فراهم می کند.

بهترین روش ریختهگری زاماک

روش ریخته گری زاماک برای تولید تجهیزات مدرن به چندین روش مختلف انجام می شود .اما بهترین روش ریخته گری زاماک در هر پروژه ای بسته به نوع محصول نهایی ، مشخصات فنی و همچنین بودجه در نظر گرفته شده انتخاب می شود.

مقایسه روش های ریخته گری زاماک

- اگر هدف تولید انبوه قطعات دقیق در سریعترین زمان باشد ریخته گری تحت فشار بهترین روش است.

- اگر هدف ساخت قطعات بزرگ و ساده با هزینه کم باشد ریخته گری ماسه ای بهترین روش است.

- اگر هدف ساخت قطعات کوچک و پیچیده بسیار دقیق باشد و محدودیت زمان و بودجه نداشته باشیم ریخته گری دقیق بهترین گرینه است.

- اگر هدف ساخت قطعات بزرگ و ساده ای باشد که هم نیاز به دقت بالایی ندارد و هم سرعت تولید اهمیت چندانی ندارد و همچنین بتوان با صرف هزینه کم قالب را ساخت از تجهیزات نگهداری کرد بهترین روش ریخته گری گرانشی است.

- اگر هدف تولید مکرر قطعات طولی در سایزهای دلخواه و با سرعت بالا با کمترین میزان ضایعات باشد بهترین روش ریخته گری مداوم است.

روشهای ریختهگری زاماک در صنعت خودروسازی

- اگر هدف تولید انبوه قطعات دقیق مانند دستگیره ها ، اتصالات و قطعات تزئینی خودرو در زمان کوتاه باشد بهترین روش دایکست زاماک است.

- اگر هدف تولید قطعات بزرگ و مستحکم مانند محفظه های موتور باشد بهترین روش ریخته گری گرانشی است.

- اگر هدف تولید قطعات پیچیده و حساس سیستم اکترونیکی و مکانیکی خودرو باشد ریخته گری دقیق بهترین گزینه است.

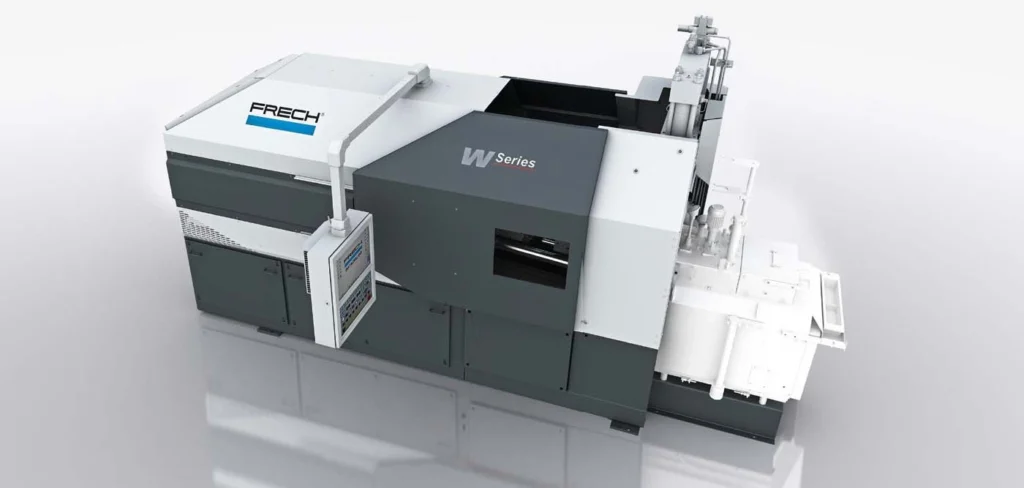

ریخته گری تحت فشار زاماک (دایکست زاماک)

حال به توضیح کامل روش دایکست که پرکاربردترین روش تولید قطعات دقیق آلومینیومی است می پردازیم. دایکست به دو روش محفظه گرم و محفظه سرد انجام می شود که تفاوت اساسی بین آنها در دمای محفظه ای است که فلز مذاب در فرآیند دایکاست زاماک به آن وارد می شود.

فرآیند کلد چمبر با ریختن زاماک مذاب در یک محفظه شات سرد آغاز می شود و از آنجا تحت فشار وارد قسمت های متحرک و ثابت قالب می شود ولی در روش کلد چمبر شمش زاماک داخل دیگ ریخته شده و ذوب می شود.

ریخته گری به روش محفظه گرم (هات چمبر)

اجزای دستگاه ریخته گری آلیاژ زاماک به روش هات چمبرعبارتند از: کوره، زانویی ، نازل و پیستون

پیستون زاماک ذوب شده با دمای بالا را به سمت قالب حرکت می دهد. بخش ثابت قالب بر روی صفحه بزرگی که به مکانیزم ریخته گری هات چمبر متصل است نصب می شود.

کوره

کوره داخل دستگاه ریخته گری هات چمبر تعبیه شده است. سوخت این کوره ها بر حسب نیاز ، گاز طبیعی ، گاز مایع ، نفت و یا گازوییل می باشد و کوره از طریق سوزاندن این سوخت زاماک را ذوب می کند.

کوره دارای یک دریچه ورودی است که به زانویی متصل است و زیر سیلندر شات که حاوی پیستون است قرار دارد. هنگامی که پیستون بالا می رود دریچه باز می شود و به زاماک ذوب شده با دمای بالا اجازه داده می شود تا سیلندر را پر کند.

زانویی

یکی از اجزای خاص و منحصر به فرد سیستم ریخته گری به روش هات چمبر زانویی است. زانویی فلزی مانند سیستم تغذیه است که به دستگاه متصل می شود و زاماک مذاب را به سمت قالب حرکت می دهد . زانویی ها از مواد بسیار مقاومی ساخته شده اند که می توانند در برابر دمای فوق العاده بالای زاماک ذوب شده مقاومت کنند. زانویی به یک سیلندر متصل است که حاوی پیستونی است که زاماک مذاب را از طریق زانویی و نازل وارد قالب می کند. زانویی ها به دلیل کارکرد مهم و حیاتی از نظر دوام و مقاومت به دقت تحت نظر هستند.

نازل

نازل امکان جریان تحت کنترل زاماک مذاب را به سمت نیمه های قالب فراهم می کند . در پایان چرخه ریخته گری، نازل اجازه می دهد تا مواد مذاب اضافی به محفظه کوره برگردد.

پیستون

در طول فرآیند تزریق، پیستون نیروی لازم جهت به حرکت درآوردن زاماک مذاب را از طریق زانویی و به داخل نازل فراهم می کند. در آغاز چرخه ریخته گری، زاماک مذاب را به سمت سیلندر خود می کشد. سیلندر شات توسط یک موتور هیدرولیک تغذیه می شود که نیروی حرکت پیستون رو به پایین را فراهم می کند. همانطور که پیستون به سمت پایین حرکت می کند، جریان زاماک مذاب را به داخل سیلندر و زانویی قطع می کند.

فشار تولید شده توسط حرکت رو به پایین پیستون از 700 psi تا 5000 psi است. پیستون فشار روی قالب را به اندازه کافی تحمل می کند تا قطعه منجمد شود و این فرآیند بسته به وزن قطعه از چند ثانیه تا چند دقیقه طول می کشد.

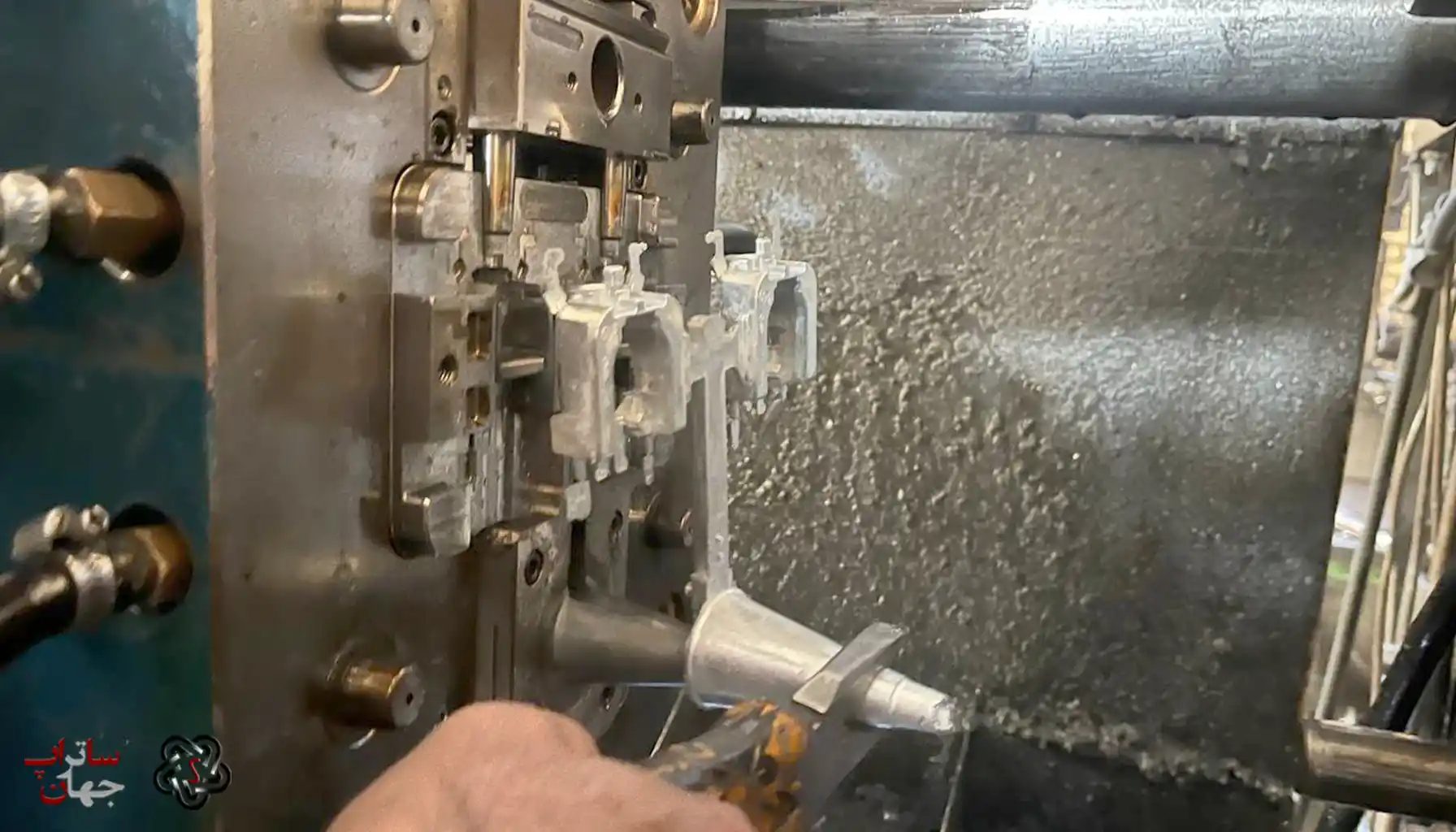

نیمه ثابت قالب به صفحه پوششی متصل می شود در حالی که نیمه متحرک یا جهشی قالب با نیروی زیاد روی آن فشرده می شود. قسمت متحرک یا جهشی قالب دارای پین هایی است که به خارج کردن قطعه منجمد از قالب کمک می کند. همانطور که نیمه های قالب از هم جدا می شوند ، پین های خارج کننده (تخلیه) ، قطعه ریخته گری شده را از قالب خارج می کنند.

چرخه کامل ریخته گری به روش هات چمبر

فرآیند کامل ریختهگری روی (زاماک) محفظه داغ شامل پر کردن محفظه ، تزریق، فشار بالا و خنکسازی محفظه داغ است که همگی در یک چرخه تولید سریع و مقرون به صرفه تکمیل میشوند.

پر کردن محفظه : هنگامی که پیستون به سمت بالا حرکت می کند، دریچه ورودی را باز می کند تا زاماک مذاب سیلندر و زانویی را پر کند.

تزریق :

در یک نقطه خاص ، پس از پر شدن محفظه ، پیستون به سمت پایین حرکت می کند و محتویات مذاب محفظه را از طریق زانویی و نازل به داخل قالب مهر و موم شده فشار می دهد. فشار تولید شده توسط حرکت پیستون تضمین می کند که زاماک مذاب وارد همه سوراخ ها ، شکاف ها و درزها و بخش های قالب می شود. تزریق به دلیل آنکه توانایی ساخت قطعات پیچیده را تضمین می کند منجر به محبوبیت روش ریخته گری روی (زاماک) شده است.

فشار :

فشار اعمال شده توسط پیستون حتی پس از پر شدن قالب برای دستیابی به بالاترین کیفیت ممکن در قسمت تکمیل شده ادامه می یابد. مقدار فشار با توجه به ویژگی های هندسی قطعه و همچنین اندازه، خطوط، پیچیدگی ها و ابعاد آن متفاوت است.

خنکسازی :

زمانی که پیستون از طریق زاماک مذاب به قالب فشار وارد میکند، زاماک مذاب در داخل حفره قالب خنک و منجد میشود. در پایان چرخه خنک کننده ، پیستون به عقب حرکت می کند و قسمت بیرونی قالب ، قطعه تکمیل شده را تخلیه می کند.

تکمیل :

مراحل تکمیل بسته به نوع قطعه می تواند چندین شکل باشد و می تواند شامل سنگ زنی، سنباده زدن ، پرداخت، تمیز کردن، سوهان زدن ، ماشین کاری، پین گذاری یا برش برای دستیابی به نمونه طراحی شده باشد.

ریخته گری به روش محفظه سرد (کلد چمبر)

قالب برای ریخته گری محفظه سرد با استفاده از همان موادی که برای ریخته گری اتاق گرم استفاده می شود ساخته می شود. بخش ثابت قالب به محفظه شات متصل می شود که زاماک مذاب در آنجا ریخته می شود. تمام خصوصیات دیگر قالب همان است که در ریخته گری محفظه داغ دیده می شود. قبل از شروع فرآیند ریختهگری، به قالب روانکننده دایکوت پاشیده میشود تا قطعه ریختهگری شده به راحتی جدا شود. یک موتور قسمت متحرک قالب را به سمت قسمت ثابت تحت فشار، فشار می دهد تا اتصال ایمن محکم بین دو قسمت قالب را تضمین کند.

کوره

کوره گرمایش در روش ریخته گری محفظه سرد به مکانیزم ریخته گری متصل نیست. فلز زاماک در یک کوره جداگانه ذوب شده و با استفاده از ملاقه از کوره خارج می شود و در محفظه شات دستگاه ریخته گری اتاق سرد ریخته می شود.

محفظه شات

محفظه شات یک استوانه بلند است و زاماک مذاب با دمای بالا از طریق سوراخی که قطر آن 70 درصد قطر داخلی محفظه شات است، درون آن ریخته می شود. انتهای ریزش محفظه شات گرم ترین قسمت مکانیزم محفظه سرد است و دارای دستگاه کنترل دما می باشد. بر خلاف سیلندر پیستون ریخته گری محفظه داغ، سیلندر یا محفظه شات در روش ریخته گری سرد افقی است و پیستون روی آن قرار دارد و انتهای مخالف آن به نیمه ثابت قالب متصل است. سوراخ ریختن در انتهای محفظه شات قرار دارد که نزدیکترین نقطه به پیستون است و جایی است که زاماک مذاب به داخل محفظه ریخته میشود.

برای پردازش آسان تر، محفظه شات از قبل تا دمای بیش از 400 درجه فارنهایت (204 درجه سانتیگراد) گرم می شود. گرمایش محفظه شات هرگونه اتلاف زمان جهت راه اندازی را از بین می برد و در زمان تولید صرفه جویی می کند ، همچنین گرمایش اولیه محفظه شات امکان کنترل بهتر فرآیند ریخته گری محفظه سرد را فراهم می کند.

پیستون ( پیستون هیدرولیک)

عملکرد و حرکت پیستون باید صاف و مستقیم در طول محفظه شات بدون اتصال باشد و فاصله بین دیوار و پیستون بیش از 0.004 اینچ (0.102 میلی متر) نباشد. دیوارهای محفظه شات دارای ضخامت یکنواخت هستند تا از نقاط داغ و انبساط نابرابر جلوگیری شود. موفقیت در ریخته گری محفظه سرد به اعمال فشار یکنواخت توسط پیستون در طول فرآیند بستگی دارد.

کوره

کوره گرمایش در روش ریخته گری محفظه سرد به مکانیزم ریخته گری متصل نیست. فلز زاماک در یک کوره جداگانه ذوب شده و با استفاده از ملاقه از کوره خارج می شود و در محفظه شات دستگاه ریخته گری اتاق سرد ریخته می شود.

فرآیند ریخته گری زاماک محفظه سرد

فرآیند ریخته گری در محفظه سرد با اندازه گیری مقدار زاماک مذاب که از کوره خارج شده است آغاز می شود. مقدار می بایست متناسب با یک چرخه تولید باشد.

زاماک مذاب در سوراخ که نزدیک به پیستون در بالای محفظه شات است ریخته می شود.

یک سیلندر با نیروی هیدرولیک، پیستون را به سمت جلو حرکت می دهد تا زاماک مذاب را به داخل قالب ریخته گری منتقل کند. فشار حاصل از حرکت پیستون باعث می شود زاماک مذاب تمام بخش های قالب را پر کند. مانند ریخته گری با محفظه داغ، فشار روی قالب تا زمانی که فلز مذاب منجمد شود حفظ می شود.

هنگامی که قطعه جامد می شود، فشار پیستون آزاد می شود، قالب باز می شود و با بیرون رانده شدن قطعه توسط پین های تخلیه ، قالب جدا می شود.

صرف نظر از دقت و جزئیات فرآیند ریختهگری، قطعات ریختهگری برای برآورده کردن تلورانسهای لازم نیاز به تکمیل دارند. نوع تکمیل مطابق با نیاز قطعه تکمیل شده متفاوت است. در برخی موارد، تکمیل تزئینی مورد نیاز است. فعالیت های اصلی تکمیل شامل حذف پلیسه ، گرد کردن لبه ها و صاف کردن و روشن کردن سطوح و شات بلاست است.

دایکاست روی (زاماک) محفظه سرد می تواند قطعات متراکم تری با خواص مکانیکی بهتر تولید کند. فشار بالاتر فرآیند تولید ، قطعات با دیواره های نازک تر، جزئیات پیچیده و ویژگی های هندسی سخت و دقیق را ممکن می سازد.