کنترل کیفیت دایکاست چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

اطمینان از استانداردهای کیفیت برای هر تولید کننده محصولات ریخته گری بسیار مهم است . اقدامات کنترل کیفیت مورد استفاده در فرآیند ریخته گری تحت فشار شامل برنامه ریزی “طراحی برای تولید” (DFM) ، بازرسی های ابعادی تایید قطعه، بازرسی های حین فرآیند و تجزیه و تحلیل مواد اولیه است.

کیفیت یکی از بزرگترین نقاط قوت شرکت ساتراپ جهان است است .شرکت ساتراپ جهان برای تضمین کیفیت محصولات Die casting تولیدی خود، الزامات تست کیفیت را به صورت کامل رعایت کرده و تجهیزات بازرسی مرتبط را در هر بخش تولید از خرید مواد اولیه تا بسته بندی به کار می گیرد تا محصولات سفارشی را مطابق با نیاز مشتری و در بالاترین کیفیت ارائه کند.

فرآیند کنترل کیفیت و بازرسی دایکاست چیست؟

در فرآیند تولید قطعات ریخته گری ، اطمینان از کیفیت محصول نهایی بسیار مهم است و اغلب برنامه ریزی های کوتاه مدت و بلند مدت در جهت دستیابی به سطوح بالای کیفیت است.

در ابتدا جهت حصول اطمینان از انجماد یکنواخت مواد می بایست بهترین آلیاژ مواد اولیه مورد بررسی قرار گیرد. سپس برای افزایش طول عمر و پایداری عملکرد محصول ، فرآیندهای استاندارد کنترل کیفیت (دستورالعمل ها و روش های کنترلی دقیق ، روش های پیشگیری و تشخیص خطاهای عملیات ریخته گری ) جهت کاهش هزینه ها و خطاهای احتمالی حین تولید تعریف شوند و در نهایت برای تضمین آنکه قطعه تولیدی در ابعاد مورد نیاز مشتری و مطابق با نیاز او است می بایست قطعات تولیدی تجزیه و تحلیل شوند.

اصول کنترل کیفیت دایکاست جهت اطمینان از کیفیت مطلوب محصول شامل اقدامات اساسی زیر است.

طراحی صحیح قالب دایکاست :

قالب دایکاست می بایست از لحاظ ابعادی و ویژگی های قطعه کاملا با آن مطابقت داشته باشد و طراحی آن نیز به گونه ای باشد که سیستم تزریق و خنک کاری به بهترین حالت نقش خود را ایفا کنند.

انتخاب ماده اولیه قالب نیز اقدام مهم بعدی است که تضمین می کند قالب مقاومت لازم را در برابر شوک های حرارتی و خوردگی داراست و جهت تولید انبوه قطعات عمر مفید طولانی دارد.

انتخاب شمش های آلیاژ مورد نیاز با کیفیت مناسب :

انتخاب آلیاژ مناسب ماده اولیه از جمله اقدامات اولیه و مهم در کنترل کیفیت دایکاست می باشد . آلیاژ انتخابی می بایست خواص مکانیکی ، استحکام ، سختی ، مقاومت به یایش و مقاومت به خوردگی را تضمین کند. همچنین جهت کاهش تخلخل در قطعه نهایی توجه به چگالی (دانسیته ) و نقطه ذوب ماده اولیه ضروری است.

بازرسی های حین فرآیند تولید دستگاه های دایکاست :

بازرسی حین فرآیند تولید برای شناسایی هر گونه نقص یا مشکل در طول این فرآیند بسیار مهم است. بازرسی امکان تأیید تست های کنترلی را در حین تولید فراهم میکند تا اقدامات بیشتری برای بالا بردن کیفیت و کاهش ضایعات و بهبود کارایی اعمال شود. در ریختهگری ، بازرسیهای حین فرآیند شامل تأیید تست های اندازهگیری ابعادی ، نظارت بر دما ، نظارت بر فشار فلز مذاب و بررسی هرگونه حفره هوا ، تخلخل و یا سایر عیوب در قالب می باشد . این بازرسی ها تضمین کننده آن است که محصول نهایی مطابق با مشخصات و استانداردهای کیفیت مورد نیاز است.

گواهینامه های بین المللی مانند ISO و IATF نشان می دهد که یک شرکت متعهد به حفظ استانداردهای کیفیت بالا و بهبود مستمر است. علاوه بر گواهینامه ها، محصولات شرکت ساتراپ جهان از بهترین شیوه های صنعتی بازرسی سفارشی، و PPAP (فرایند تایید بخش تولید) برای محصولات جدید و بهبود یافته استفاده می کند . این شیوهها تضمین میکنند که فرآیند تولید کنترل شده و محصول از کیفیت بالایی برخوردار است.

آموزش به اپراتورها و نظارت بر کار آنها:

ارائه آموزش های اولیه به پرسنل ، ارزیابی مستمر عملکرد آنها و انطباق آن با استانداردهای تعیین شده از اقدامات مهم کنترل کیفیت در رابطه با عملکرد پرسنل می باشد. مجموعه این اقدامات به شناسایی و اصلاح خطاها ، بهبود کیفیت قطعات ، کاهش ضایعات ، کاهش خرابی دستگاه ها و افزایش آمار تولید منجر می شود.

همچنین نظارت و کنترل بر روند انجام کار کارگران می تواند به تقویت روحیه آنها و افزایش کاراییشان کمک کند.

بازرسی ابعاد ، ظاهر و کیفیت قطعه:

کیفیت ساخت معیاری است که نشان می دهد یک محصول چقدر با مشخصات مشتری مطابقت دارد. این الزام پایه و اساس اصول مدیریت عملیات تولید برای دستیابی به محصولات با کیفیت بالا است که نه تنها انتظارات مشتری را برآورده کند بلکه حتی فراتر از انتظارات آن باشد. در بازار رقابتی امروز، برآورده کردن انتظارات مشتری ضروری است و کیفیت ساخت نیز یک نیاز حیاتی است. با رعایت استانداردهای کیفیت ساخت، شرکت ها می توانند از تولید مداوم محصولات با کیفیت بالا که نیازهای مشتریان خود را برآورده می کند، اطمینان حاصل کنند.

بسته به روش و مراحل ساخت محصول ، ممکن است کنترل ابعادی و ظاهری در مراحل متعددی نیاز باشد که در این اقدامات مواردی مثل انحراف ابعادی قطعات ، اعوجاج ، عدم تقارن ،تابیدگی و … بررسی می شوند . این کنترل صد درصد محصولات را شامل شده و با دقت بسیار بالا توسط پرسنل و همچنین با استفاده از تجهیزات مدرن کنترل ابعادی صورت می پذیرد.

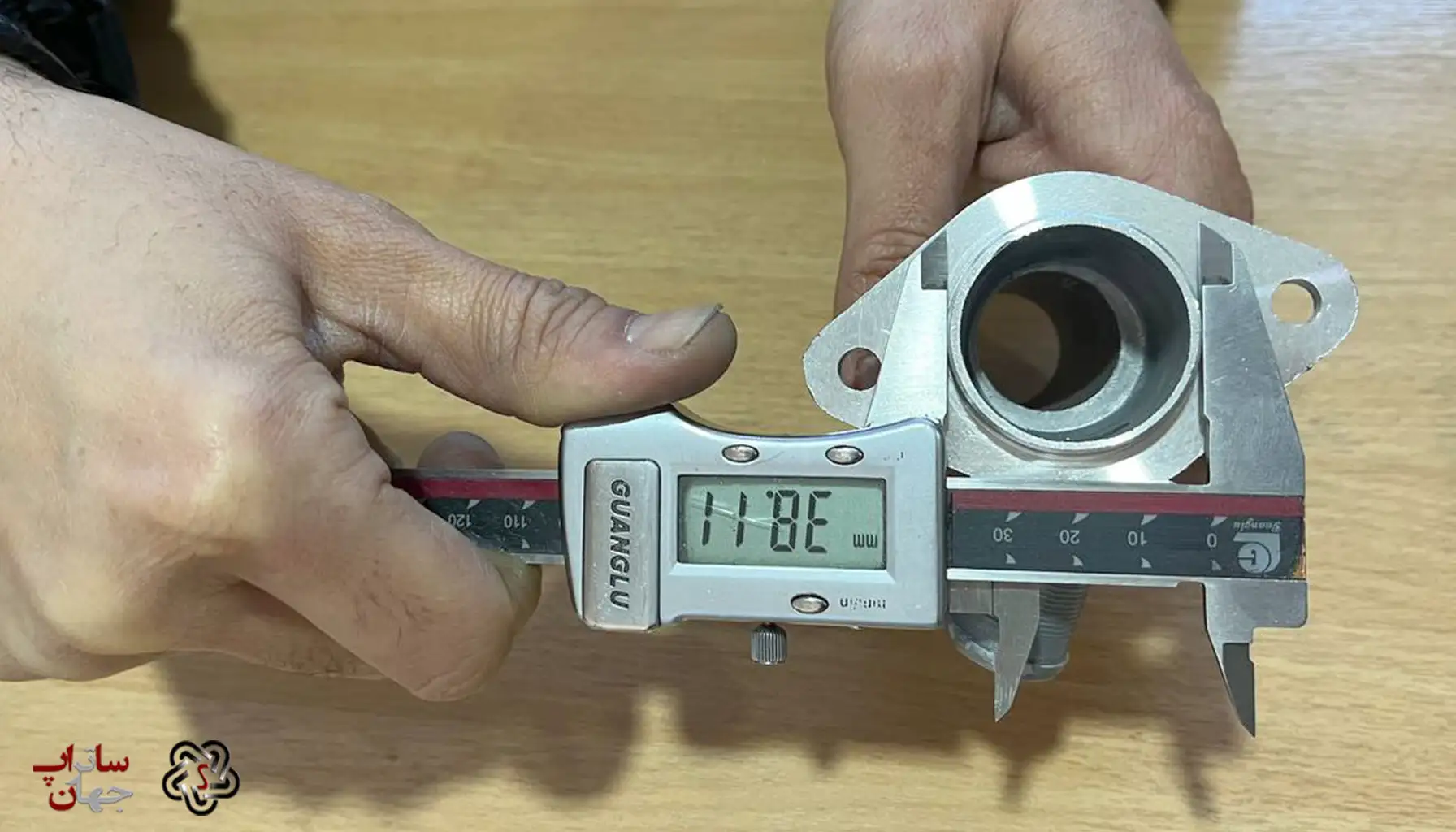

ظاهر و ابعاد برای مونتاژ یک قطعه ریخته گری عامل مهم و تعیین کننده است. پس از نمونه گیری اولیه از قالب ، یک گزارش اندازه گیری ابعاد قطعه آماده کرده و آن را برای مشتریان ارسال می کنیم. در فرآیند تولید انبوه، همچنین اندازه های کلیدی محصولات را در زمان نهایی تولید نیز نظارت خواهیم کرد. ابزارهای رایج بررسی ابعاد عبارتند از: پروژکتور اندازه گیری دو بعدی، ارتفاع سنج، کولیس، پین سنج ، دستگاه اندازه گیری CMM و ….

در برخی موارد بر حسب نیاز مشتری احتیاج به تست های بیشتری مانند تست خواص مکانیکی (برای اطمینان از خواص مکانیکی قالبهای ریختهگری، آزمایش خواص مکانیکی را انجام میدهیم تا اطمینان پبدا کنیم که عملکرد محصول نهایی با الزامات ویژگی مکانیکی تعیینشده مطابقت دارد) ، تست میزان سختی ( زمانی که قطعات دایکستینگ با درخواست سختی خاصی مورد نیاز باشد، جهت حصول اطمینان می بایست تست سختی انجام شود) و تست کششی (برحسب نیاز محصول تست هایی برای استحکام کششی نهایی، استحکام تسلیم، ازدیاد طول و انقباض سطح محصول انجام می شود) می باشد.

به طور خلاصه، برای بهبود کیفیت دایکاست آلومینیوم ، باید به کاربرد فرآیند ریختهگری تحت فشار توجه کرد و کنترل کیفی معقولی انجام داد تا عیوب کیفی کاهش یابد و ضریب صلاحیت ریختهگری ها افزایش یابد همچنین می بایست اطمینان حاصل کرد که محصول با مشخصات و استانداردهای کیفی بین المللی مورد نیاز مطابقت دارد .

دستگاه ها و ابزارهای کنترل کیفیت دایکاست چیست؟

استفاده از ابزارهای کنترل کیفیت به بهبود کیفیت محصول و کاهش ضایعات و افزایش نرخ تولید منجر می شود.

کولیس :

از کولیس جهت اندازه گیری دقیق ابعاد قطعات و ضخامت آنها استفاده می شود.

میکرومتر :

از میکرومتر برای اندازه گیری ابعاد قطعات کوچک و ضخامت آنها استفاده می شود.

پین سنج:

جهت اندازه گیری قطر پین ها و سوراخ های استوانه ای استفاده می شود.

دستگاه تست سختی :

از دستگاه های تست سختی جهت سختی سنجی و اطمینان از کیفیت مکانیکی و سختی محصول استفاده می شود.

دستگاه بازرسی نوری :

از دستگاه بازرسی نوری جهت تست عیوب سطحی و کیفیت ظاهری محصول استفاده می شود. این دستگاه با استفاده از تکنولوژی نوری تصاویر دقیق از سطح قطعه تهیه کرده و به شناسایی نقص ها و عیوب ریز و جزئی که با چشم قابل رویت نیستند کمک می کند.

دستگاه کوانتومتر :

از کوانتومتر جهت آنالیز ترکیب شیمیایی عناصر و آلیاژ مواد اولیه ، بررسی کیفیت شمش های مواد اولیه ، بررسی ترکیبات شیمیایی قطعات تولیدی و همچنین جهت اندازه گیری دقیق ابعاد ، بررسی ضخامت و ویژگی های فیزیکی قطعات تولیدی استفاده می شود. کوانتومتر می تواند عیوب و انحرافات ایجاد شده در فرآیند تولید را شناسایی کرده و تضمین دهد که محصول تولیدی مطابق با استانداردهای تعیین شده تولید شده است .

دستگاه اندازه گیری سه بعدی CMM:

از دستگاه (Coordinate Measuring Machine) جهت اندازه گیری خودکار و دقیق ابعاد و ویژگی های هندسی قطعات پیچیده تولیدی استفاده می شود . این دستگاه داده ها را به صورت مختصات سه بعدی تولید می کند. استفاده ازCMM به بهبود دقت تولید و کاهش زمان بازرسی کمک بسیاری می کند. CMM همچنین می تواند انحراف از استانداردها را شناسایی کرده و منجر به تسریع در روند انجام اقدامات پیشگیرانه و اصلاحی شود.

دستگاه متالوگرافی :

از دستگاه متالوگرافی جهت بررسی ساختار میکروسکوپی فلزات استفاده می شود این دستگاه به تحلیل میکروسکوپی نمونه ها کمک کرده و اطلاعات دقیقی درباره عیوب و ساختار داخلی مواد که بر خواص مکانیکی آن اثر می گذارد ارائه می دهد.

دستگاه گشتاور سنج :

از دستگاه گشتاور سنج جهت اندازه گیری دقیق نیروی چرخشی برای اطمینان از ایمنی و دقت اتصالات مکانیکی استفاده می شود. گشتاور سنج توانایی کنترل گشتاور مورد نیاز برای باز و بسته کردن اتصالات را دارد و می تواند از انحرافات جلوگیری کرده و تضمین دهد که سیستم های مکانیکی عملکرد صحیحی دارند.

دستگاه رطوبت سنج :

رطوبت در قطعات دایکاست منجر به ایجاد حفره و تخلخل در سطحه قطعه شده و کیفیت ، استحکام و دوام آن را تحت تاثیر قرار می دهد. دستگاه رطوبت سنج از طریق سنسورهایی درصد رطوبت در قطعات تولیدی دایکاست را اندازه گیری می کند ، پس جهت جلوگیری از بروز تخلخل و حفره در سطح قطعه می بایست در طول فرآیند دایکاستبه صورت مرتب میزان رطوبت را بررسی کرد .

استانداردهای کنترل کیفیت دایکاست چیست؟

ISO 9001 :

استاندارد مدیریت کیفیت در جهت بهبود مستمر فرآیندهای تولید و جلب رضایت مشتری.

IATF 16949 :

استاندارد خاص صنعت خودرو می باشد که شامل الزامات مورد نیاز بهبود کیفیت قطعات خودرو و رضایت مشتری در تولید قطعات خودرو می باشد.

ASTM International:

این سازمان استانداردهای مختلفی برای مواد اولیه و تست های شیمیایی و مکانیکی خاصی را برای فرآیندهای دایکاست ارائه می دهد. استاندارد ASTM در دایکاست به ارائه مشخصات و روش های آزمایش بر مواد و فرآیندهای مرتبط با ریخته گری تحت فشار می پردازد. الزامات کیفیت مواد ، الزامات روش های تولید و ارزیابی محصولات دایکاست از مهم ترین الزامات این استاندارد هستند .هدف اصلی این استاندارد تضمین کیفیت و ایمنی در تولید قطعات دایکاست به ویژه در صنعت خودرو می باشد.

ISO 14001 :

استاندارد محیط زیست می باشد و الزاماتی ارائه می دهد تا صنایع تولیدی بتوانند از طریق کاهش ضایعات و استفاده بهینه از منابع تاثیرات مخرب کمتری بر محیط زیست داشته باشند.