مراحل ساخت قالب دایکاست چگونه است؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

مرحله اول: طراحی

در طراحی قالب دایکاست باید چندین فاکتور از جمله هندسه قطعه نهایی ، مشخصات دستگاه دایکاست و مواد مورد استفاده در نظر گرفته شود.

تولید قالب ریخته گری با برنامه ریزی دقیق و طراحی قالب آغاز می شود. مهندسان و طراحان جهت طراحی و تولید محصول و تبدیل مشخصات آن به یک طرح دقیق با یکدیگر همکاری می کنند.

این همکاری شامل درک هندسه، تحمل ها و پیچیدگی های جزء نهایی است. نرم افزار CAD نقشی محوری در این مرحله ایفا می کند و امکان ایجاد مدل های سه بعدی و طرح های پیچیده را فراهم می کند که مطابق با استانداردهای صنعت و الزامات خاص محصول نهایی باشد. طراحی قالب بر شکل، پیکربندی، کیفیت و یکنواختی محصول ایجاد شده از طریق روش ریخته گری تاثیر می گذارد. مشخصات نامناسب می تواند منجر به خوردگی ابزار یا مواد و همچنین کیفیت پایین محصول شود، در حالی که یک طراحی موثر می تواند کارایی و زمان تولید را بهبود بخشد.یک مدل سه بعدی باید تمام ویژگی های لازم زیر را داشته باشد

زوایای خروج از قالب (draft angles):

زاویهی پیش طراحی شده برای خروج در واقع یک زاویه بسیار ملایم است که در طول قطعه ایجاد میشود و هسته قالب را مخروطی می کند ، هدف از ایجاد این شیب یا مخروط ، بیرون آمدن راحت و بی دردسر قطعه از قالب است. در مهندسی اولیهی ساخت، زاویههای خروج یا درافت باید در دو طرف کناری و سمت خارجی قطعه در نظر گرفته شوند. از آنجایی که کشش با توجه به شکل و زاویه دیواره ، هندسه قالب ، ماده مذاب و عمق قالب متغیر است و به طور کلی، سوراخهای دست نخورده به دلیل خطر انقباض، نیاز به باریک شدن دارند. به همین ترتیب، دیوارهای داخلی نیز می توانند منقبض شوند و بنابراین نیاز به درافت بیشتری نسبت به دیوارهای خارجی دارند. بنابراین هر چه قدر طول قطعه و در واقع عمق قالب بیشتر باشد، طبیعتاً زاویه خروج هم باید کمی بیشتر باشد تا خروج قطعه از قالب را تسهیل کند.

در اصول طراحی یکی از سادهترین قوانین به کار رفته برای زاویه درافت، یک درجه زاویه به ازای هر اینچ عمق قالب است. اگر زاویه درافت در مهندسی قطعه، به اندازه کافی ایجاد نشود بر اثر اصطحکاک زیاد قطعه با قالب خراش های سطحی در دو طرف قطعه ایجاد می شود و همچنین منجر به ایجاد رد عمیقِ پینهای پران روی قطعه میشود.

فیله ها (fillet) :

فیله ها اتصالات تقریبی مقعر در طراحی هستند که برای گرد کردن لبه های تیز سطوح مورد استفاده قرار می گیرند.برای کاهش خطرات تولید باید از گوشه های تیز و شیبدار که مختل کننده فرآیند دایکاست هستند اجتناب کرد ، بنابراین بسیاری از قالب های صنعتی را با فیله لبه گرد می کنند. به جز خط جداسازی، فیله ها را می توان تقریباً در هر جایی از قالب اضافه کرد.

دستور Edge Fillet از دستورات کاربردی محیط شیپ دیزاین (Generative Shape Design ) کتیا برای گرد کردن لبه های تیز سطوح طراحی شده است.

خط جدا کننده (parting line)

قالب های ریخته گری عموما از دو قسمت ثابت و متحرک تشکیل شده اند که هنگامی که این دو قسمت به یکدیگر وصل می شوند قالب کامل را تشکیل می دهند . خط جدا کننده یا سطح جداکننده ، بخش های مختلف قالب را به هم متصل می کند. در طول فرآیند طراحی، انتخاب محل قرارگیری خط جداسازی یکی از مهمترین پارامترهایی است که باید در مورد آن تصمیم گیری شود ، زیرا بر سایر مشخصات طراحی تأثیر می گذارد. اگر خط جداکننده به طور نادرست قرار گرفته باشد یا در اثر فشار کار تغییر شکل داده باشد، ممکن است مواد از شکاف بین قطعات قالب خارج شده و منجر به قالب گیری غیریکنواخت و درز بیش از حد شود و قطعه پس از تولید باید تحت عملیات ثانویه ماشین کاری شود و مواد اضافی و ضایعات از آن برداشته شود.

باس ، پایه (bosses)

باس ها دستگیره های ریخته گری هستند که به عنوان نقاط نصب یا پایه در طراحی قالب عمل می کنند. سازندگان اغلب یک سوراخ به ساختار داخلی باس اضافه می کنند تا از ضخامت دیواره یکنواخت در محصول قالب گیری اطمینان حاصل کنند. فلز معمولاً در پر کردن باسهای عمیق مشکل دارد ، بنابراین فیله کردن و آجبندی ممکن است برای کاهش این مشکل ضروری باشد.

لچکی ribs

دنده ها (لچکی ها) پل کوچکی از مواد هستند که می توان آن ها را بدون افزودن مقدار زیاد فلز جهت بهبود استحکام مواد در دیواره هایی که ضخامتشان کم است و یا برای کاربردهای خاص استفاده کرد و از این طریق وزن نهایی محصول را کاهش داد. قرار دادن انتخابی لچکی می تواند احتمال ترک خوردگی ، تنش و ضخامت غیر یکنواخت را کاهش دهد. ریبز همچنین با افزایش مسیرهای جریان موجود ، به فلز مذاب کمک می کنند تا به هر قسمت قالب برسد و قابلیت پر کردن را بهبود بخشد.

سوراخ ها و پنجره ها (holes and windows)

ایجاد سوراخ ها و پنجره های مورد نیاز در طراحی قالب یک قطعه نهایی میتواند به میزان قابل توجهی میزان ماشین کاری مورد نیاز پس از قالب گیری را کاهش دهد. با طراحی قالب متفکرانه می توان فعالیت های ماشین کاری مانند سوراخ کاری، فرز و … تا جای ممکن حذف کرد و یا به حداقل رساند و بدین ترتیب زمان تولید محصول را بسیار کاهش داد.

سوراخ ها و پنجره ها این مزیت را دارند که معمولاً در طراحی، چالش های جدید زیادی ایجاد نمیکنند. با این حال، همچنان باید در نظر داشته باشید که آنها جریان فلز مذاب را پیچیده تر می کنند، که این امر می تواند منجر به آشفتگی و نقص احتمالی ریخته گری شود ، که برای رفع این مشکل می توان با افزودن فیله ها و شعاع ها به لبه های سوراخ ها و پنجره ها به کاهش این مشکل کمک کند.

آندرکات (Undercuts)

Undercuts در تولید به عنوان سطوح فرورفته شناخته می شوند که با ابزار مستقیم قابل دسترسی نیستند. ماهیت زیر برش ها میتواند از جدا شدن قالب و بیرون ریختن قطعه پس از انجماد جلوگیری کند.

زوایای منفی یا زیر برش یعنی زوایایی در شکل و طرح قطعه که میتوانند مانع از خروج قطعه از قالب شوند. اما توجه داشته باشید که زوایای منفی مربوط به ماهیت و شکل قطعه هستند و نمیتوان آنها را به راحتی حذف کرد. طراحان در مهندسی قطعه و قالب باید تا جای ممکن از ایجاد زوایای منفی اجتناب کنند، اما گاهی زیربرش ها غیر قابل اجتناب هستند که در این صورت باید ناچارا در طراحی قالب تزریقی از کشوییها و اسلایدها استفاده کرد.

نمادها (symbol)

تولیدکنندگان اغلب نام های تجاری یا لوگوی محصولات را در طراحی قالب محصولات دایکاست قرار می دهند. در حالی که نمادها معمولاً فرآیند ریخته گری را پیچیده نمی کنند، استفاده از آنها می تواند بر هزینه های تولید تأثیر بگذارد. به طور خاص، یک لوگو یا نماد برجسته به حجم فلز مذاب اضافی برای هر قطعه تولید شده نیاز دارد. برعکس، نماد فرورفته به مواد اولیه کمتری نیاز دارد و می تواند هزینه ها را کاهش دهد.

علاوه بر این، مهم است که بدانیم قالب جهت استفاده در ماشین ریخته گری گرم طراحی می شود یا ریخته گری سرد.

راتر و دریچه سیستم:

طراحی رانر و دریچه سیستم در کنترل جریان فلز مذاب به داخل حفره قالب بسیار مهم است. طراحی کانال هایی که فلز مذاب را وارد حفره می کنند باید به گونه ای باشد که اطمینان حاصل شود که فلز به طور یکنواخت در سرتاسر حفره جریان دارد و تلاطم و عیوب احتمالی را به حداقل می رساند.

مرحله دوم :ابزار و آماده سازی پایه قالب

پس از نهایی شدن طرح، تمرکز بر روی ابزار ریختگی قالب و آماده سازی پایه قالب تغییر می کند. پایه قالب پایه و اساس قالب را فراهم می کند و باید به گونه ای طراحی شود که مشخصات دستگاه را برآورده کند. پایه قالب شامل حفره ها، هسته، پین های اجکتور و سایر اجزای ضروری است. ابزارسازان ماهر به دقت اجزای قالب، از جمله حفره قالب و هسته قالب را با استفاده از فولاد مرغوب یا مواد دیگری که قادر به تحمل دما و فشار بالا هستند، می سازند.

تکنیک های ماشینکاری دقیق مانند فرز CNC و EDM (ماشینکاری تخلیه الکتریکی) دقت در شکل دادن به این اجزا را تضمین می کند و یکپارچگی طرح مورد نظر را حفظ می کند.

مرحله سوم :مونتاژ قالب و تکمیل

با تک تک اجزای ساخته شده، مونتاژ قالب های دایکاست شروع می شود. این فرآیند پیچیده شامل برازش دقیق، تراز و ایمن سازی قطعات مختلف با هم است.

سیستم خنک کننده در تنظیم دمای قالب و قطعه در طول فرآیند ریخته گری بسیار مهم است. کانال های خنک کننده که در قالب حفر میشوند ، آب یا روغن را به گردش درآورده و این گردش منجر می شود تا گرما استخراج شود قالب به صورت یکنواخت خنک شده و محصول ریختهگری به سرعت جامد شود و زمان چرخه به حداقل برسد.

یکپارچه سازی پین ها و اسلایدهای اجکتور که خروج قطعه نهایی را تسهیل می کند بسیار پراهمیت است. همچنین تمامی عملیاتی که برای افزایش دوام قالب، جلوگیری از خوردگی و همچنین جلوگیری از گیر کردن قطعه در قالب انجام می شود هم در تولید قطعه با کیفیت با سطح صاف و با اندازه دقیق بسیار مهم است.

سیستم پران در قالب های دایکاست از اهمیت ویژه ای برخوردار است.با توجه به انقباض های حرارتی ماده (انجماد) در در پایان عملیات تولید قطعه به جداره های سنبه قالب خود می چسبد و برای جداسازی و تخلیه قطعه سالم از قالب با توجه به شکل هندسی قطعه به زاویه خروج و پولیش مناسب و سیستم پران میله ای نیاز است .پس از اتمام عملیات تزریق و انجماد قطعه میله های تعبیه شده به کمک جک مخصوص پران محصول را بیرون انداخته و سپس به وسیله همان جک به محل اولیه خود بازگشته و قالب برای چرخه تولید بعدی آماده می شود.

مرحله چهارم : تست و اعتبارسنجی

قبل از اینکه قالب در مقیاس کامل تولید شود، آزمایش و اعتبارسنجی دقیق ضروری است. می بایست آزمایشهای کنترلی برای ارزیابی عملکرد، یکپارچگی و کیفیت قطعاتی که قالب تولید میکند، انجام شود. ممکن است برای بهینه سازی عملکرد قالب، تنظیمات دقیقی انجام شود از تولید مکرر قطعات با کیفیت اطمینان حاصل شود.

مرحله پنجم : تولید و نگهداری

زمانی که قالب از مرحله اعتبار سنجی عبور کرد، آماده استقرار در محیط تولید است. فرآیند ریخته گری قالب آغاز می شود، قالب های دایکاست بخش مهمی از فرآیند تولید هستند زیرا فلز مذاب را به شکل محصول نهایی در می آورند. قالب های دایکاست باید به درستی طراحی شوند تا اطمینان حاصل شود که خوب و کارآمد کار می کنند.

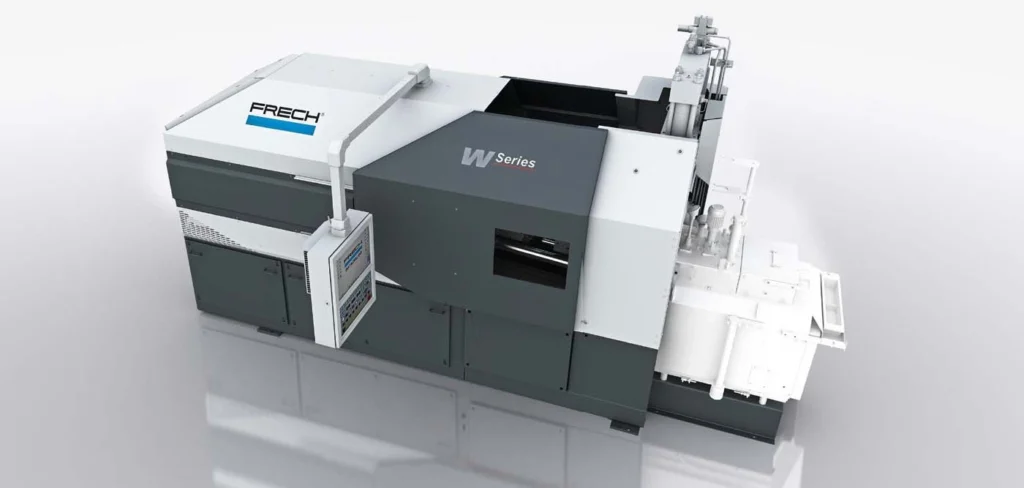

روش های تولید و ساخت قالب دایکاست چیست؟

استفاده از نرم افزارهای شبیه سازی کمک کننده خوبی برای انتخاب یکی از سه روش ساخت قالب دایکاست می باشد.

روش تراشکاری

جهت تولید قالب های دایکاست پیشرفته که اشکال هندسی پیچیده و جزئیات بسیار دارند از روش تراشکاری استفاده می شود.

روش فرزکاری

در ساخت قالب های دایکاست با اشکال هندسی پیچیده و سوراخ کاری های دقیق از روش فرزکاری استفاده می شود.

روش استفاده از ماشین آلات پیشرفته

جدیدترین روش برای ساخت سریع قالب های دقیق و پیچیده استفاده از دستگاه های CNC پیشرفته است.در انتخاب این روش هزینه ماشین آلات عامل مهمی است.

نتیجه:

انتخاب و استفاده از ماده اولیه مرغوب مانند فولاد گرمکار ، گرما دادن به قالب قبل از تزریق ماده مذاب ، استفاده از خطوط خنک کاری در طراحی و ساخت قالب ، جلوگیرری از خستگی حرارتی و تنش های گرمایی قالب در کنار دانش و تجربه مهندسان همگی تضمین کننده ساخت یک قالب دایکاست با بهره وری سالانه بالا است.

تمامی خدمات ساخت قالب دایکاست به صورت صفر تا صد در کارخانه ساتراپ جهان واقع در شهرک صنعتی عباس آباد در جنوب شرقی تهران انجام می شود.

همچنین دانشجویان و فارغ التحصیلان جهت آموزش ساخت قالب دایکاست می توانند به محل کارخانه ساتراپ جهان در تهران مراجعه کرده و دوره کارآموزی خود را سپری کنند.