ماشین کاری چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

اصول ماشین کاری و ابزار شناسی چیست؟

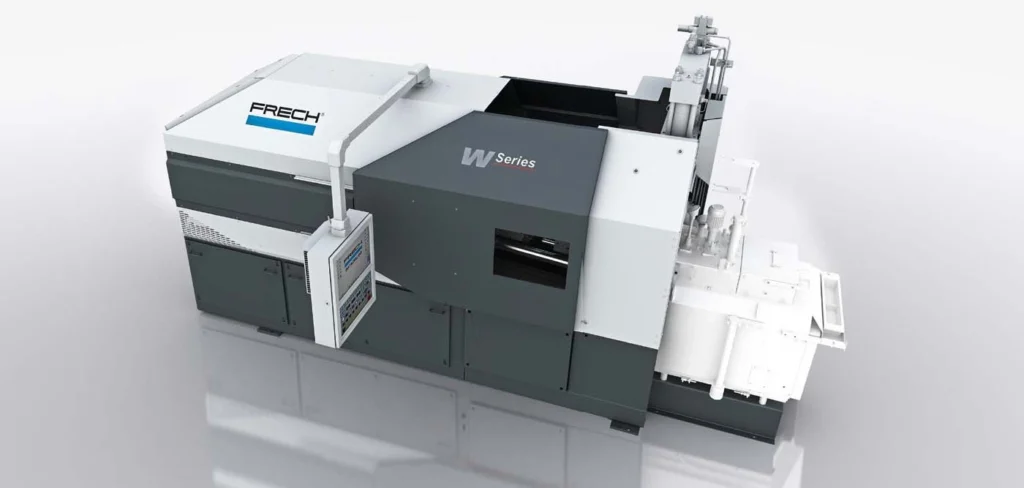

خدمات ماشینکاری (machining) فرآیندی فنی و مبتنی بر جزئیات است که در ساخت قطعات صنعتی استفاده می شود. در ماشین کاری مواد اضافی قطعه به صورت براده از آن حذف شده و قطعه به شکل و اندازه نهایی دلخواه بریده میشود . در این روش یک تیغه فلزی به صورت دورانی و مداوم به قطعه خام اولیه برخورد می کند و در نتیجه این تماس و اصطکاک به وجود آمده بین دو فلز به تدریج براده برداری انجام شده و قسمت های اضافی قطعه خام به صورت براده از آن جدا شده و قطعه به فرم و شکل نهایی خودش می رسد.

اگرچه میتوان بر روی انواع مواد خام مانند چوب ، پلاستیک و سرامیک عملیات ماشین کاری را انجام داد اما معمولاً برای شکل دادن به فلزات از آن استفاده میشود.

خدمات ماشین کاری از تجهیزات و ماشین ها برای ساخت ابزار و قطعات با کیفیت مطلوب استفاده میکند. این قطعات باید به طور استراتژیک با دقت بالا برش داده شوند تا بتوانند متناسب با عملکرد خاص خود و مناسب با دستگاه مورد استفاده قرار گیرند.

کارخانه صنعتی ساتراپ جهان در شهرک صنعتی عباس آباد (شهرکی کاملا صنعتی در جنوب شرق تهران) واحد ماشین کاری و مونتاژ پیشرفته ای را با ابزارهای مدرن مجهز کرده و آماده ارائه خدمات در جهت تولید محصولات دقیق برای مشتریان می باشد.

اصطلاحات ماشین کاری مانند قلاویز ماشین کاری ، بورینگ ماشین کاری ، میکرو ماشین کاری و دستگاه متمرکز ماشین کاری (دستگاه CNC یک دستگاه ماشین کاری است که با استفاده از کنترل عددی کار می کند) به مجموعه روش های استفاده از ابزار ماشین کاری گفته می شود که به عنوان عملیات ثانویه جهت ایجاد جزئیات مورد نظر بر روی قطعه انجام می شود.

چه موادی را می توان ماشین کاری کرد؟

ماشینکاری معمولاً برای ساخت اجسام، قطعات و ابزار فلزی استفاده میشود ، اما گاها پلاستیک ها نیز به علت قیمت پایین و نارسانا بودن در ماشینکاری استفاده می شوند. کاربرد قطعات پلاستیکی ماشین کاری شده بیشتر در صنایع پزشکی و برقی است.

از پر کاربردترین فلزاتی که در ماشین کاری استفاده می شود می توان موارد زیر را نام برد:

فولاد ضد زنگ :

فولاد ضد زنگ به دلیل استحکام و مقاومت در برابر خوردگی معمولاً برای ماشینکاری دقیق استفاده می شود.

آلومینیوم :

ماشین کاری آلومینیوم به دلیل وزن سبک بسیار آسان و کم هزینه است.

برنج :

برنج یکی دیگر از مواد مقرون به صرفه است که برای ماشینکاری استفاده می شود، اما به دلیل روی و قلع موجود در مواد، نباید در محصولات نیمه هادی استفاده شود.

تیتانیوم :

تیتانیوم فلزی قوی، سبک و مقاوم در برابر خوردگی است، با این حال، گرانتر از مواد دیگر است و کار با آن دشوار است.

مس :

مس یک فلز همه کاره و قوی است و به عنوان یک رسانای الکتریکی به خوبی عمل می کند.

مزایای ماشین کاری چیست؟

یک سوال متداول در مورد ماشینکاری این است که “آیا ماشینکاری مزیتی دارد؟” ارزیابی مزایای ماشینکاری با توجه به رقابت نزدیک با تکنیک های تولید افزودنی اهمیت بیشتری پیدا می کند. در اینجا برخی از مزایایی که ماشینکاری ارائه می دهد آورده شده است:

تکنیکهای ماشینکاری برای مدت طولانی مورد استفاده قرار گرفتهاند، زیرا مزایای بیشماری نسبت به هر فرآیند تولید دیگری مانند تولید مواد افزودنی دارند. برخی از مزایای تکنیک های ماشینکاری عبارتند از:

فرآیند همه کاره:

فرآیند ماشین کاری به علت آنکه امکان پیاده سازی بر روی اکثر مواد اعم از فلزات و غیر فلزات را دارد و محدودیتی در اجرا بر روی مواد خاصی ندارد یک فرآیند بسیار همه کاره است و در صنایع مختلف اعم از قطعات خودرو ، طراحی صنعتی قطعات پیچیده ، تولید تسمه ماشین کاری و … کاربرد دارد و این در حالی است که روشهای تولید افزودنی معمولاً فقط روی قطعات پلاستیکی قدرت مانور دارند.

دقت:

دستگاه تراش به ویژه دستگاه تراش CNC دقتی را ارائه می دهد که با هیچ روش دیگری قابل تطبیق نیست. دستیابی به تلرانس ماشینکاری در حدود 0.001 اینچ با تراشکاری آسان است. حتی تلرانس های کمتری با استفاده از ابزارهای تخصصی ماشینکاری دقیق امکان پذیر است.

تکمیل سطح:

عملیات ماشینکاری گزینه های متعددی را در مورد تکمیل سطح ارائه می دهد. علاوه بر این، فرآیند ماشینکاری کامل است و می تواند نیاز به مراحل تکمیلی ثانویه بعدی را از بین ببرد و در زمان و هزینه صرفه جویی کند.

ماشینکاری با چگالی بالا:

در بسیاری از صنایع ، به ویژه در صنعت هوافضا و صنایع دفاعی، نیاز به قطعات سخت می باشد که شکل دادن به این مواد با روش های دیگر تولید سخت است. اما ماشینکاری میتواند روی این مواد با چگالی بالا به راحتی کار کند.

صرفهجویی در کار:

فرآیند تولید ماشینکاری در عصر حاضر به طور خودکار و توسط رایانه ها کنترل میشود. هیچ نیازی برای جابجایی دستی ابزارها وجود ندارد. این امر تا حد زیادی باعث صرفه جویی در نیروی کار می شود و منابع انسانی را می توان به برنامه های کاربردی فکری با اولویت بالا جایگزین کرد.

نرخ تولید:

ماشینکاری می تواند نرخ تولید بالایی را برای تولید انبوه فراهم کند. همچنین می توان سرعت کار را تنظیم و کنترل کرد. ماشینکاری CNC ، ماشین کاری اتوماتیک با سرعت بالا است. بنابراین فرز CNC به راحتی می تواند نیازهای تولید انبوه را برآورده کند. علاوه بر فرزکاری ، تکنیک هایی مانند ماشینکاری چند محوره نیز سرعت تولید را افزایش می دهد.

ثبات و سازگاری :

فرآیندهای ماشینکاری از نظر نتیجه بسیار سازگار هستند. ثبات یک نیاز اصلی برای اکثر صنایع است. تکنیک های ماشینکاری همیشه قطعات یکسانی را تولید می کنند. در عملیات ماشینکاری به دلیل آنکه کنترل بسیاری از ابزارها توسط رایانه انجام می شود تکرارپذیری و سازگاری بالایی را شاهد هستیم. بنابراین حرکت و کار ابزارها بدون هیچ گونه خطای انسانی یکسان خواهد بود. این مزیت برای تولید انبوه که در آن مشتریان به دنبال محصولات ثابت می گردند بسیار سودمند است.

سود بیشتر:

به دلیل تولید سریعتر و هزینه کمتر نیروی کار، تولیدکنندگان می توانند سود بیشتری از فرآیند تولید به دست آورند. عملیات ماشینکاری همچنین نیازهای زیرساختی کمتری دارد که منجر به هزینه های کمتر می شود.

صافی سطح:

فرآیندهای ماشینکاری ، سطح بسیار صافی را روی قطعه کار ایجاد می کند. صافی حتی بیشتر را می توان با فرآیندهایی مانند سنگ زنی به دست آورد. فرآیندهایی مانند اچینگ (ماشین کاری شیمیایی) میتواند مرزهای ممکن را از نظر پرداخت سطح افزایش دهند.

نیروی کار کمتر:

دستگاه CNC یک تجهیزات بسیار خودکار است. CNC کمک می کند نیروی انسانی در سایر وظایف با اولویت بالا فعالیت کند. یک دستگاه CNC معمولاً فقط برای بارگیری و تخلیه قطعات به نیروی کار نیاز دارد و تنها یک اپراتور برای نظارت بر عملکرد دستگاه کافی است.

معایب ماشین کاری چیست؟

در حالی که ماشینکاری ستون اصلی تولید مدرن است، ممکن است معایبی برای تکنیک های ماشین کاری وجود داشته باشد و استفاده از این فرآیند را با محدودیت هایی روبه رو کند ، این محدودیت ها عبارتند از:

محدودیت در سطح قابل ماشین کاری:

محدودیتی در تعداد سطوحی که می توان در قطعه کار ماشین کاری کرد وجود دارد. ناحیه زیر گیره ها و طرفی که با میز کار تماس دارد اغلب توسط ابزار برش چرخان قابل دسترسی نیست. برای ماشینکاری این سطوح، اپراتور باید قطعه کار را جدا کرد، جهت آن را تغییر داد و دوباره آن را سوار کرد. یک اپراتور غیر ماهر می تواند منجر به تولید با کیفیت پایین، آسیب به قطعه کار یا حتی آسیب به دستگاه شود. علاوه بر این، ماشینکاری محصولات پیچیده نیز به یک تیم برنامه نویس ماهر نیاز دارد.

سرمایه گذاری و هزینه اولیه:

تجهیزات ماشینکاری دقیق و توانمند می تواند نیاز به سرمایه گذاری اولیه بالایی داشته باشد. ماشین های فرزکاری چند محوره برای تولید سریع قطعات پیچیده عالی هستند، اما قیمت بالای این ماشین ها ممکن است بسیاری از تولیدکنندگان مخصوصا تولید کنندگان کوچک را از خرید این ماشین آلات منصرف می کند.

ماشین کاری قطعات پیچیده :

صرف نظر از تعداد محورها، برخی از اضلاع قطعه کار از ماشین کاری خارج می شوند. برای ماشینکاری این طرف ها، قطعه کار باید برداشته شده و در جای خود قرار گیرد.

مهارت اپراتور:

عملیات دستگاه CNC به مهارت اپراتور بستگی دارد. یک اپراتور غیر ماهر می تواند نتایج ضعیفی ایجاد کند یا به ماشین آلات و نیروی کار آسیب برساند.

هدر رفت مواد:

ماشین کاری مواد ناخواسته زیادی را از قطعه کار حذف می کند. این امر منجر به هدر رفت زیاد مواد می شود. در برخی موارد، مواد را می توان بازیافت کرد و یا به عنوان ضایعات به فروش رساند . اما با این حال، دفع این مواد در بسیاری از موارد ممکن است دشوار باشد.

مصرف زمان:

از روش تخلیه الکتریکی برای براده برداری از قطعات هندسی پیشرفته با سختی بالا استفاده می شود. در این روش یک الکترود به محصول نهایی نزدیک شده و از طریق تخلیه الکتریکی عمل حذف ضایعات از سطح قطعه انجام می شود.

راه بهبود فرآیند ماشین کاری چیست؟

روانکار مادهای است که در حین فرآیند ماشین کاری به سطح یا سطوح در تماس بین دستگاه ها و قطعه خام پاشیده میشود تا از شوک حرارتی و اصطکاک بین سطوح جلوگیری کند. مواد مختلفی به عنوان روانکار استفاده میشوند که به جنس قطعات در حال کار و میزان تنش حرارتی حاصل از حین انجام فرآیند بستگی دارند. استفاده از روانکار باعث افزایش عمر قطعات در ابزار ماشینکاری و کاهش شوک حرارتی پسماند در قطعه خام میشود. همچنین استفاده از روانکار تا حدود زیادی از شکست قطعه (به خصوص در نقاط نازک و بحرانی) جلوگیری میکند. انواع روغن صنعتی، گیریس، آب و صابون، روانکارهای گازی و روانکارهای جامد در صنعت مورد استفاده هستند.

روغن حل شونده یا آب صابون روغنی است که از ترکیب با آب به دست می آید و حالت صابونی دارد.. بعضی از فلزات در اثر تغییر دما تغییر شکل داده یا آلیاژ آنها تغییر می کند پس برای حل این مشکل و جلوگیری از عدم ثبات در قطعات باید از روغن های حل شونده جهت خنک کاری و تسهیل در روانکاری قطعه خام و یا دستگاه های ماشین کاری استفاده کرد.روغن آب صابون منجر به افزایش طول عمر دستگاه ، کاهش هزینه های تعمیر و نگهداری ، روانکاری و خنک کنندگی قطعات و دستگاه های ماشین کاری می شود.

انواع روش های ماشین کاری مدرن چیست؟

روش های ماشین کاری مدرن شامل به کار گیری متدهای پیشرفته جهت حذف ضایعات با هدف افزایش دقت ، کیفیت و کارایی محصول نهایی است این روشها و متد های مدرن ماشینکاری به تولید قطعات با کیفیت بالا و دقت بسیار کمک کرده و به بهبود فرآیندهای تولید در صنایع مختلف میانجامند.

ماشینکاری تخلیه الکتریکی (EDM)

در برخی موارد، فرآیندهای ماشینکاری نسبت به روشهای جایگزین مانند چاپ سه بعدی یا قالبگیری تزریقی به صرف زمان بیشتری نیاز دارد.

ماشینکاری با جت آبی

در روش ماشین کاری با جت آبی از فشار آب به عنوان ابزار برش استفاده می شود. این متد برای حذف مواد نرم و سخت از سطح محصول استفاده می شود.

ماشینکاری شیمیایی

در روش ماشین کاری شیمیایی از واکنش های شیمیایی برای حذف مواد از سطح قطعات هندسی پیچیده استفاده می شود.

ماشینکاری الکتروشیمیایی

روش الکتروشیمیایی برای حذف مواد از قطعات رسانای دقیق استفاده می شود .این متد ترکیبی از ماشینکاری الکتریکی و شیمیایی است که هدف آن حذف مواد از سطح قطعه کار با استفاده از واکنشهای الکتروشیمیایی است.

ماشینکاری پرتو لیزری

در پرتو لیزری از پرتو لیزر جهت برش مواد و حکاکی استفاده میکند. دقت و سرعت بالای این متد استفاده از آن را برای تولید قطعات دقیق و پیچیده گسترده کرده است.

ماشینکاری التراسونیک

از روش التراسونیک برای براده برداری از مواد سخت و شکننده استفاده می شود. این متد از امواج صوتی با فرکانس بالا جهت تولید سطوح صاف و بدون عیب استفاده می کند.

ماشینکاری قوس پلاسما

از روش قوس پلاسما برای صنایع سنگین که هدف نیاز به برش مواد ضخیم در سریع ترین زمان است استفاده می شود. این متد از قوس الکتریکی برای برش مواد استفاده میکند .

انواع براده های ماشین کاری کدامند؟

در ماشینکاری، برادهها به مواد اضافی و زایدی گفته می شود که برای رسیدن به محصول نهایی مطلوب می بایست با عملیات براده برداری از سطح قطعه حذف شوند. براده ها انواع مختلفی دارند که در ادامه به توضیح آن ها می پردازیم.شناخت انواع برادهها و ویژگیهای آنها میتواند به بهبود فرآیند ماشینکاری و افزایش کیفیت قطعات تولید شده کمک کند.

برادههای نازک (Thin Chips)

براده های نازک عموما از قطعات با دقت بالا حذف می شوند .حذف براده های نازک آسان است و عموما از روش هایی مانند تراشکاری و فرزکاری برای حذف آنها استفاده می شود.

برادههای ضخیم (Thick Chips)

برادههای ضخیم معمولاً در شرایطی تولید می شوند که بار برشی بالا بوده و یا از متدهای ماشین کاری با سرعت پایین استفاده شده باشد. این نوع برادهها میتوانند باعث ایجاد تنشهای بیشتری در قطعه کار شوند.

برادههای دندانهدار (Serrated Chips)

این نوع برادهها معمولاً در ماشینکاری فلزات سخت و با ابزارهای تیز تولید میشوند. برادههای دندانه دار به دلیل شکل خاص خود، میتوانند در فرآیندهای براده برداری باعث ایجاد اصطکاک بیشتری شوند.

برادههای تکه تکه (Fragmented Chips)

زمانی که در فرآیند براده برداری ابزار برش کند باشد و یا بار برشی ناگهانی تغییر کند براده های تکه تکه تولید می شود .براده های تکه تکه عموما به صورت تکههای کوچک و نامنظم از سطح محصول جدا میشوند.

برادههای نرم (Soft Chips)

براده های نرم در هنگام براده برداری از مواد نرمی مانند آلومینیوم یا پلاستیک به راحتی از سطح محصول جدا شده و معمولا در متدهایی که سرعت و دقت ماشین کاری بالا است دیده می شود.

برادههای سخت (Hard Chips)

برادههای سخت معمولاً هنگام براده برداری از مواد سخت مانند فولاد ضدزنگ یا تیتانیوم به سختی از سطح محصول جدا می شوند.. این برادهها به دلیل سختی بالای خود نیاز به ابزار های برش قویتری دارند.