انواع آلیاژهای روی مورد استفاده در ریختهگری روی چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

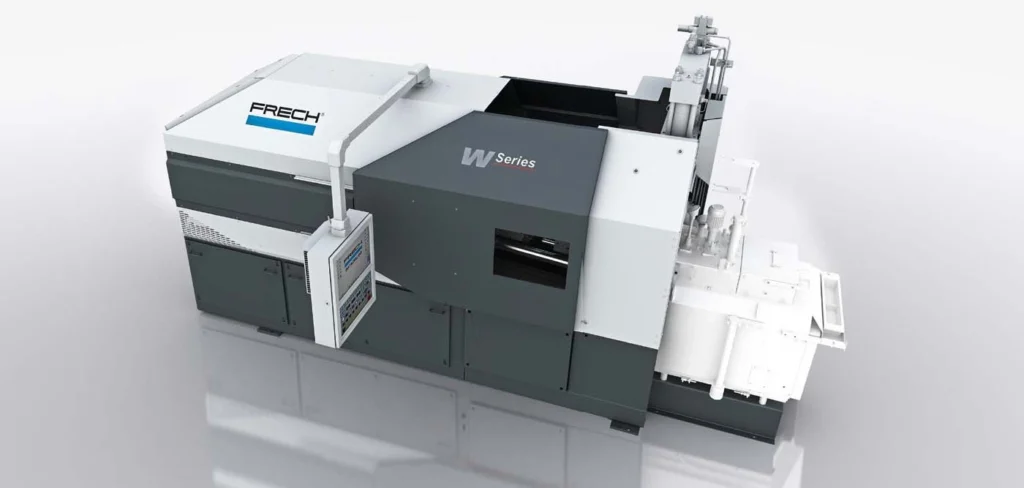

آلیاژهای روی مورد استفاده برای ریخته گری روی دارای درصدی از فلزات دیگر مانند آلومینیوم، منیزیم، مس، آهن و قلع هستند که حضور این عناصر در ترکیبات آلیاژ باعث افزایش خواص مکانیکی روی می شود. انتخاب آلیاژ برای ریخته گری بستگی به خواص و ویژگی های مورد نظر قطعه ریخته گری دارد زیرا هر یک از آلیاژها دارای ویژگی های منحصر به فردی هستند. تولید کنندگان قطعات دایکاست روی معمولاً مجموعه ای از آلیاژهای روی را با ویژگی های مکانیکی خاصی ارائه می دهند. انتخاب آلیاژ مورد استفاده در ریخته گری روی بستگی زیادی به کاربردی که محصول نهایی برای آن ریخته گری می شود دارد .

فهرست آلیاژهای روی طولانی است و طیف وسیعی از فلزات را از آنهایی که برای لحیم کاری و پوشش دهی استفاده می شوند تا آنهایی که برای ریخته گری به کار می روند را پوشش می دهد.

در این میان فلز زاماک پرکاربردترین آلیاژ روی ، در ریخته گری کاربرد وسیعی دارد. آلیاژهای زاماک بر اساس ترکیب، روش پردازش، عملکرد و کاربردشان طبقه بندی می شوند.

آلیاژ زاماک مورد استفاده در ریخته گری زاماک برای تولید قطعات دقیق دارای نقطه ذوب بالاتر، مقاومت در برابر خوردگی، نسبت استحکام به وزن بالا، قیمت پایین و دارای خواص غیر مغناطیسی بودن هستند. آنها به خصوص از نظر مقاومت برشی از فولاد کربنی قوی تر هستند. آلیاژهای زاماک برای پشتیبانی ساختاری و تحمل بار در تجهیزات پزشکی و کامپیوترها ایده آل هستند.

زماک 2

شمش زاماک 2 که با نام کرکسیت نیز شناخته می شود، به دلیل داشتن مس زیاد (3%)، قوی ترین ، سخت ترین و محکم ترین آلیاژ زاماک مورد استفاده در ریخته گری زاماک است. آلیاژهای زاماک آلیاژهای روی آلومینیوم هستند که دارای 4 درصد آلومینیوم هستند. واژه زاماک از آلمان سرچشمه گرفته و مخفف روی(Zinc)، آلومینیوم (Aluminum)، منیزیم(Magnesium) و کوپفر (کلمه آلمانی مس) است. زاماک 2 مقاوم و دارای قابلیت ریخته گری است .زاماک 2 با نقطه ذوب 716 درجه فارنهایت (380 درجه سانتیگراد) و عدد سختی برینل 100 مناسب ریخته گری است.

زماک 3

زاماک 3 به دلیل سختی ، چقرمگی بالا و پایداری ابعادی طولانی مدت، بهترین آلیاژ زاماک مورد استفاده در ریخته گری زاماک است و بیشترین کاربرد را برای ریخته گری زاماک دارد. زاماک 3 را می توان به راحتی آبکاری، روکش و کرومات کرد. مانند تمام آلیاژهای زاماک، زاماک 3 نیز حاوی درصدهایی از آلومینیوم، مس، منیزیم، سرب، کادمیوم و قلع است. زاماک 3 دارای سختی 82 در مقیاس سختی برینل با مقاومت کششی 283 مگاپاسکال و مقاومت 221 مگاپاسکال است. کاربرد گسترده زاماک 3 در ریخته گری به دلیل استحکام و شکل پذیری استثنایی آن است.

زاماک 5

زاماک 5 پرمصرف ترین آلیاژ روی در اروپا است و محتوای مس بیشتری نسبت به زاماک 3 دارد که باعث می شود انعطاف پذیری کمتری داشته باشد، انعطاف پذیری عاملی است که خم شدن، شکل دادن و ترد شدن آن را پس از ریخته گری دشوار می کند. افزودن 1 درصد مس بیشتر در زاماک 5 منجر می شود قطعات زاماک 5 خواص مکانیکی بهبود یافته ای مانند مقاومت به خوردگی، سختی و استحکام عالی پیدا کند . زاماک 5 را می توان به راحتی آبکاری، پرداخت، تکمیل و ماشین کاری کرد .زاماک 5 دارای نقطه ذوب 380 درجه سانتی گراد تا 386 درجه سانتی گراد (717 درجه فارنهایت تا 727 درجه فارنهایت) است. زاماک 5 به دلیل استحکام استثنایی یکی از پرمصرف ترین آلیاژهای روی در جهان است و برای تولید وزنه های متعادل کننده چرخ، قطعات موتور خودرو و اسباب بازی های دایکاست زاماک استفاده می شود.

ZA 8

ZA 8 از آلیاژهای زاماک است که با مقدار آلومینیوم موجود در آن که حدود 8.4 درصد است متمایز می شود. آلیاژ ZA8 به دلیل استحکام کششی استثنایی، سختی و مقاومت بالا ، میتواند ریخته گری گرم شود. جدای از محتوای آلومینیوم، ZA 8 دارای رگه های کوچکی از منیزیم و مس است که همین عامل ZA 8 را به کم تراکم ترین آلیاژ ریخته گری روی تبدیل می کند.

ACuZinc5

ACuZinc5 دارای 5٪ تا 6٪ مس و 2.8٪ تا 3.3٪ آلومینیوم است. درصد مس در ACuZinc5 بسیار بیشتر از Zamak 3، Zamak 5 و ZA 8 است در حالی که درصد آلومینیوم آن بسیار کمتر است.

همانطور که در ACuZinc5 درصد مس بالاتر معمول است، پس استحکام کششی و مقاومت را با عدد سختی برینل 118 افزایش داده است و همچنین افزایش درصد مس باعث می شود که ACuZinc5 بتواند در برابر سایش و همچنین آلیاژهای برنز و آلومینیوم مقاومت کند.

ZA-12

ZA-12 معمولاً به عنوان یک آلیاژ ریخته گری گرانشی شناخته می شود، اما برای ریخته گری در کلد چمبر زمانی که به افزایش استحکام و استقامت نیاز است استفاده می شود. ZA-12 دارای مقاومت کششی 276 مگاپاسکال تا 317 مگاپاسکال با مقاومت تسلیم 214 مگاپاسکال است. دوام ZA-12 آن را به انتخاب مناسبی برای قطعاتی که دیواره های نازکی دارند تبدیل می کند. مانند بسیاری از آلیاژهای مهم روی، ZA-12 نیز دارای استحکام، سختی، پایداری ابعادی عالی است. همان طور که در تمامی آلیاژهای سری ZA فلز روی ، عدد موجود در آلیاژ نشان دهنده درصد غلظت آلومینیوم است پس در ZA-12 شاهد 12٪ آلومینیوم هستیم .

GDSL (Guss Druck Sonderlegierung)

GDSL یک آلیاژ روی بسیار نازک است که درصد مس و آلومینیوم در آن افزایش یافته است. ساختار آن بر پایه آلیاژهای زاماک با قابلیت ریخته گری استثنایی است. GDSL به عنوان آلیاژ ریخته گری فوق نازک با ویژگی های روان پذیری استثنایی که مشابه آلیاژهای با سیالیت بالا است، شناخته می شود. این آلیاژ قابلیت ریخته گری قطعات با ضخامت دیواره 0.3 میلی متر (0.012 اینچ) را دارد. GDSL که به عنوان بهترین آلیاژ شناخته می شود، دارای کشیدگی و استحکام برتر است و برای ریخته گری به روش هات چمبر به فشار تزریق و سرعت پیستون کمتری نیاز دارد.

EZAC

EZAC یک آلیاژ اختصاصی روی است که دارای ترکیب منحصر به فردی از روی، مس و آلومینیوم است که به آن استحکام، سختی و مقاومت در برابر خزش در طول زمان می دهد. اجزای دایکاست می توانند در طول زمان به دلیل استرس و دمای بالا تغییر شکل دهند که این فرآیند فرآیندی که به عنوان خزش (Deformation) شناخته می شود. روی دارای مقاومت خزشی استثنایی است و همین عامل یکی از دلایلی است که از آن برای ریخته گری بسیار استفاده می شود.

یک عامل اصلی در توسعه EZAC نیاز به ایجاد آلیاژ روی بود که دارای خواص مکانیکی برتر به ویژه از نظر مقاومت در برابر خزش باشد. پس از سال ها تحقیق و توسعه، مهندسان EZAC را به عنوان پاسخی برای مشکلات مربوط به خزش معرفی کردند. EZAC قادر است ثبات ابعادی خود را در دمای 212 درجه فارنهایت (100 درجه سانتیگراد) حفظ کند، ویژگی که آن را برای ریخته گری روی اتاق گرم ایده آل می کند.

جدول انواع آلیاژ زاماک مورد استفاده در ریخته گری زاماک

برای بررسی ویژگی های مکانیکی5 آلیاژ برکاربرد زاماک جدول زیر را ارائه می دهیم

نام آلیاژ | زاماک 2 | زاماک 3 | زاماک 5 | ZA-8 | ZA-12 |

استحکام کششی | 359 | 283 | 328 | 372 | 400 |

مقاومت فشاری | 641 | 414 | 600 | 252 | 269 |

سختی | 100 | 82 | 91 | 100-106 | 95-105 |

یهترین آلیاژ زاماک برای ریخته گری چیست؟

زاماک 3 به علت سختی و چقرمگی بالا و همچنین سیالیت مناسب و مقاومت بالا در برابر خوردگی و اکسیداسیون به عنوان بهترین و استانداردترین آلیاژ زاماک شناخته می شود.

نقش آلیاژهای زاماک در اقزایش کیفیت محصول چیست؟

- افزایش طول عمر مفید محصول از طریق مقاومت در برابر خوردگی زاماک

- افزایش دقت و کیفیت محصولات پیچیده از طریق سیالیت مناسب و دمای ذوب پایین زاماک

- بهبود عملکرد و کاهش نیاز به تعمیر و نگهداری محصول از طریق سختی و چقرمگی بالای زاماک

- ظاهر زیبا و درخشنده محصول به دلیل رنگ زاماک

مهمترین نکات در انتخاب آلیاژهای زاماک در ریخته گری زاماک

- اگر هدف تولید قطعه ای دارای خواص مکانیکی بهبود یافته مانند مقاومت در برابر خزش باشد می بایست از آلیاژ EZAC استفاده کرد.

- اگر هدف تولید قطعه با دیواره های بسیار نازک باشد می بایست از آلیاژ GDSL و ZA12 استفاده کرد.

- اگر هدف تولید قطعه با استحکام کششی و مقاومت بالا باشد می بایست از آلیاژ ACuZinc5 که درصد بسیار زیادی مس دارد استفاده کرد.

- اگر هدف تولید قطعه به روش هات چمبر باشد می بایست از آلیاژ ZA8 استفاده کرد.