اجزا و قطعات ساخته شده از آلیاژهای روی کدامند ؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

شمش زاماک برای تولید اشکال هندسی پیچیده که نیاز به دیوارهای نازک با عملکرد الکتریکی استثنایی و خواص محافظ دارند استفاده می شود. آلیاژ های زاماک قادر به تولید قطعاتی هستند که در آن ها جزئیات و تلورانس های ابعادی اهمیت دارد .

زاماک پر مصرف ترین آلیاژ روی بعد از آهن ، آلومینیوم و مس چهارمین فلز پرمصرف در جهان به شمار می رود. فرآیند ریخته گری روی (آلیاژ زاماک) جهت تولید قطعات ساختمانی و صنعتی بسیار متداول است. بیشترین کاربرد زاماک در تولید قطعات دقیق صنعت خودروسازی است. خودروسازی صنعتی است که فرآیند مدرن ریختهگری در آن آغاز شد.

اجزا و قطعات ساخته شده از آلیاژهای زاماک در صنایع خودروسازی

قطعات خودرو پرفروشترین قطعات ساخته شده ازآلیاژهای زاماک هستند که در زیر به معرفی کاربرد زاماک در آنها می پردازیم.

- چرخ دنده ها و قرقره های کمربند ایمنی (به دلیل دوام، سختی و استحکام مکانیکی از دایکاست روی (زاماک) ساخته می شوند.)

- قفل (علت استفاده از ریخته گری آلیاژهای زاماک در تولید قفل ، قابلیت ریخته گری و توانایی ایجاد اشکال پیچیده با دیواره های نازک و سطوح فوق العاده صاف است. قیمت مواد اولیه برای تولید قفل های ریخته گری زاماک پایین است که این امر باعث کاهش قیمت نهایی فروش قفل تولید شده با آلیاژ زاماک نسبت به سایر فلزات می شود. قفل های زاماک را می توان در اشکال متنوعی تولید کرد تا با نیازها و کاربردهای متنوع و منحصر به فرد مطابقت داشته باشد.)

- محفظه کیسه هوا

- محفظه قطعات الکتریکی ( به دلیل کیفیت سطح قطعات زاماکی و هدایت الکتریکی آنها)

- قاب آینه های دید عقب

- سانروف ها ( سانروف ها نیاز به محافظت در برابر زنگ زدگی و خوردگی دارند و به همین دلیل از دایکاست زاماک ساخته می شوند)

- برف پاک کن ها (برف پاک کن ها به طور منظم با رطوبت و آب در تماس هستند که این امر مستلزم آن است که از مواد مقاوم در برابر خوردگی مانند آلیاژهای زاماک ساخته شوند.)

- قطعات شاسی (استفاده از ریخته گری زاماک در قطعات شاسی به دلیل استحکام و سختی بالای آنها )

- براکت ها (استفاده از ریخته گری زاماک در قطعات برکت ها به دلیل استحکام و سختی بالای آنها )

- قطعات انتقال (استفاده از ریخته گری زاماک در قطعات انتقال به دلیل استحکام و سختی بالای آنها )

کاربرد ریخته گری زاماک در صنایع

محصولات دایکاست زاماک به جر خودروسازی در صنایع مختلف مانند پزشکی ، الکترونیک و … نیز بسیار پر کاربردند. در زیر به معرفی انواع قطعات ساخته شده از آلیاژهای زاماک در سایر صنایع می پردازیم:

قطعات تولید شده پزشکی با استفاده از ریخته گری زاماک :

ریخته گری زاماک جهت تولید ابزار پزشکی با هدف رفع نیازهای بالینی، محدود کردن خطاهای انسانی و اطمینان از ایمنی بیماران ساخته شده است. ابزارهای پزشکی باید زیست سازگار (سازگار با بدن انسان)، بهداشتی و ضد میکروبی باشند و تمیز کردن و ضدعفونی مداوم آنها منجر به تغییر در ابعاد یا اختلال در عملکردشان نشود.

سختی، پایداری ابعادی و شکل پذیری بالا ، زاماک را به آلیاژی ایدهآل برای دستگاههای پزشکی بسیار حساس تبدیل کرده است. علاوه بر این، تقاضای روزافزون برای ابزار پزشکی نیاز به افزودن جزئیات پیچیده به محصول و یا ایجاد تغییرات جزئی در آن را دارد که به راحتی می توان با ریخته گری زاماک تغییرات مورد نظر را اعمال کرد.

ابزارهای پزشکی مدرن دارای تجهیزات الکترونیکی بسیار حساس برای خواندن و جمع آوری اطلاعات بیماران هستند، پس تداخل های احتمالی می توانند بر خوانش اطلاعات تأثیر منفی بگذارند. خاصیت مکانیکی محافظ در قطعات زاماکی دستگاه های پزشکی صحت اطلاعات دریافتی را تضمین می کند.

در زیر به معرفی پر مصرف ترین قطعات ساخته شده از آلیاژهای زاماک در صنعت پزشکی می پردازیم:

- ابزارهای جراحی مانند چاقوهای جراحی و انبرها

- قطعات پروتزی و ایمپلنت ها

- لوازم و تجهیزات دندان پزشکی مانند قالب های دندان و ابزارهای درمانی

- سنسورها و تجهیزات الکترونیکی پزشکی

قطعات تولید شده الکترونیکی با استفاده از ریخته گری زاماک:

از ریخته گری زاماک به عنوان محافظ در برابر میدان های الکترومغناطیسی و در جهت کمک به کاهش ارتعاشاتی که برای محافظت از قطعات الکترونیکی ضروری است، استفاده می شود. از آنجایی که زاماک را می توان به اشکال مختلف ریخته گری کرد، پس می توان از زاماک در تولید هر محصول الکتریکی استفاده کرد.

در زیر به معرفی بهترین قطعات ساخته شده از آلیاژهای زاماک در صنعت الکترونیک می پردازیم:

- سیتک های حرارتی با استفاده از ریخته گری زاماک (به دلیل توانایی بالاتر دایکاست زاماک نسبت به آلومینیوم برای تولید اشکال پیچیده ، در تولید هیت سینک ها بیشتر از زاماک استفاده می شوند. پره های هیت سینک ، بخشی از قاب و یا محفظه هیت سینک می تواند از زاماک تولید شود و مقاومت حرارتی غیر ضروری را از بین ببرد. همچنین هیت سینک زاماک دارای ثبات ابعادی است و حفاظت EMI و RFI را ارائه می دهد. اگرچه هیت سینک های زاماکی نسبت به هیت سینک های آلومینیومی سنگین تر هستند، اما ظاهری جذاب ، باکیفیت و هزینه تولیدی پایینتری دارند.)

- قطعات بدنه و قاب تجهیزات الکترونیکی مانند گوشی های هوشمند ، لپ تاپ ها و سیستم های خانگی

- سوکت ها و اتصالات الکتریکی

قطعات تولید شده سفارشی با استفاده از ریخته گری زاماک:

خواص مکانیکی عالی مانند انعطافپذیری ، سیالیت و شکلدهی فلز زاماک منجر به تولید محصول نهایی دقیق مورد نیاز طیف گستردهای از صنایع مختلف از یراق در و پنجره تا وسایل حساس پزشکی شده است .

قبل از تصمیم گیری برای سفارش پروژه ریخته گری زاماک برای محصول سفارشی، عوامل خاص و مهمی را می بایست در نظر گرفت. اولین تصمیم در مورد نوع آلیاژ زاماک است که به بهترین وجه با نیازهای محصول نهایی مطابقت داشته باشد. این جنبه از فرآیند از طریق مشورت با متخصصان تیم ساتراپ جهان در زمینه مواد ریخته گری انجام می گیرد.

آلیاژ انتخابی باید بیشترین تناسب را با این فرآیند داشته باشد. این نکته از این رو حائز اهمیت است که برخی از آلیاژها بیشتر برای ریخته گری هات چمبر کاربرد دارند، در حالی که برخی دیگر در قالب ریخته گری کلد چمبر مناسب هستند. معیار مهم بعدی در انتخاب فرآیند دایکاست، چگالی آلیاژ زاماک است که با توجه به میزان متفاوت درصد مس موجود در ترکیبات مشخص می شود. همچنین عامل بسیار مهم بعدی هزینه نهایی تولید قطعه است که تحت تأثیر هزینه مواد اولیه و هزینه فرآیند تولید است اما در حالت کلی در اکثر موارد، ریخته گری زاماک به دلیل آنکه زمان تولید کمتری دارد ، بسیار کارآمد است .

مقایسه اجزا و قطعات ساخته شده از آلیاژهای زاماک با سایر آلیاژها

- در صورتی که هدف ساخت قطعه مستحکم تر و سخت تر باشد می بایست به جای برنج و یا آلومینیوم از آلیاژ زاماک استفاده کرد.

- در صورتی که هدف ساخت قطعه با جذابیت ظاهری باشد می بایست به جای برنج با رنگ زرد یا آلومینیوم کدر از زاماک با رنگ سفید نقره ای استفاده کرد.

- در صورتی که هدف ساخت قطعه با قیمت پایین تر باشد می بایست به جای برنج از زاماک استفاده کرد.

- در صورتی که هدف ساخت قطعه مقاوم در برابر خوردگی باشد می بایست به جای آلومینیوم از زاماک استفاده کرد.

مزایای استفاده از ریختهگری زاماک در تولید قطعات باکیفیت

دقت بالا:

سیالیت عالی و نقطه ذوب پایین زاماک منجر به تولید قطعات دقیق می شود.

عدم نیاز به ماشین کاری :

قطعات زاماک تولید شده عموما با کیفیت و دقیق بوده و نیاز به عملیات ماشین کاری ندارند.

سرعت تولید بالا:

با روش دایکست زاماک می توان در هر چرخه تولید تعداد بالایی قطعه تولید کرد.

مقاومت به خوردگی و سایش :

مقاومت در برابر خوردگی منجر به عمر مفید بالاتر محصول شده و استفاده از آن را در محیط های مرطوب گسترش می دهد.

قابلیت آبکاری و پوشش دهی :

جهت بهبود زیبایی ظاهری و افزایش مقاومت در برابر خوردگی به راحتی آبکاری می شوند.

هزینه مناسب :

هزینه تولید پایین نسبت به سایر آلیاژها آن را به فرآیندی اقتصادی تبدیل کرده است.

فناوریهای جدید در تولید اجزا و قطعات از آلیاژهای زاماک

در جهت بهبود کیفیت و افزایش دقت محصولات زاماکی می بایست از فناوری های جدید استفاده کرد.

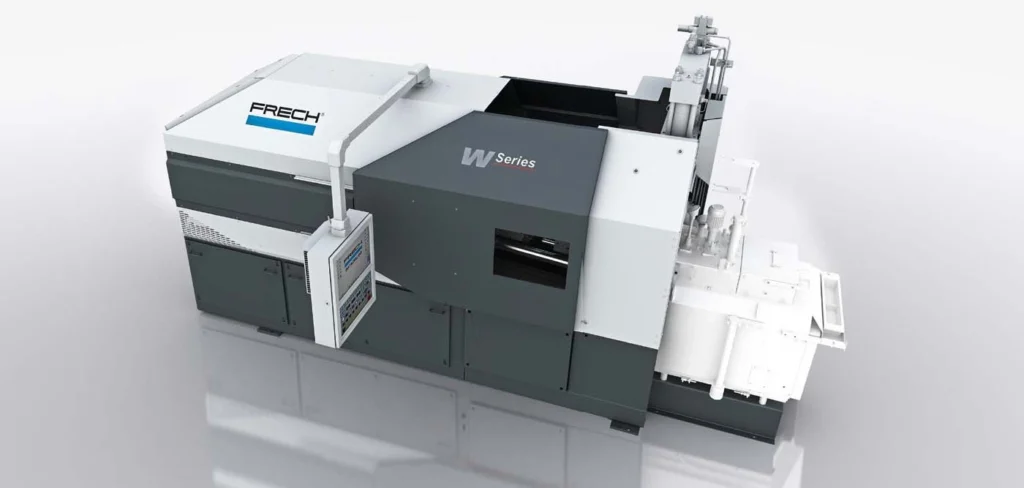

روش ریخته گری تزریقی:

در ریخته گری تزریقی زاماک مذاب با فشار بالا به داخل قالب خاص تزریق می شود.

پوشش دهی :

قطعات زاماک را می توان با انواع مختلفی از مواد مانند کرومات ، نیکل و کادمیوم پوشش دهی کرده و علاوه بر بهبود زیبایی ظاهری مقاومت به خوردگی را نیز افزایش داد.

کنترل دقیق ترکیبات شیمیایی آلیاژ:

استفاده از تجهیزات پیشرفته برای کنترل دقیق ترکیبات شیمیایی زاماک و بررسی درجه خلوص آنها منجر به بهبود خواص مکانیکی آن می شود.

بهینه سازی پارامترهای فرآیند تولید مانند دما ، فشار و زمان انجماد