روش کار دستگاه های دایکاست چگونه است؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

ریخته گری تحت فشار به دو روش هات چمبر و کلد چمبر انجام می شود که به صورت کلی نام گذاری این روش ها به دمای محفظه هنگام ورود فلز مذاب به دستگاه دایکاست اشاره دارد. در ریختهگری محفظه داغ، محفظه با فلز مذاب قبل از شروع فرآیند ریختهگری پر میشود. در فرآیند محفظه سرد، دمای محفظه قبل از ریختن فلز مذاب در دمای اتاق است و در هر دوی این روش ها فلز مذاب با فشار مشخص و از طریق مجرایی به سمت قالب هدایت می شود.

کاربرد دستگاه های دایکاست چیست؟

دستگاه های دایکاست صنعتی با توجه به مکانیزم عملکرد و ماده اولیه مصرفی کاربردهای مختلفی در صنایع خودرویی ( اجزای موتور ، گیربکس و بدنه ) ، الکترونیک ، لوازم خانگی (لولا و قفل و … ) دارند.

انواع دستگاه های دایکاست کدام است؟

دستگاه های دایکاست با توجه به مکانیزم عملکردشان به دو مدل محفظه گرم و محفظه سرد تقسیم بندی می شوند. مکانیزم عملکرد دستگاه های دایکاست سبب انتخاب ماده اولیه شده و منجر می شود از آنها در کاربردهای مختلف استفاده شود.

عوامل مهم در انتخاب نوع دستگاه دایکاست چیست؟

نوع ماده اولیه :

هات چمبر مناسب فلزات با دمای ذوب پایین تر و کلد چمبر برای فلزات با دمای ذوب بالاتر استفاده می شود.

سرعت تولید :

دستگاه های هات چمبر معمولا قطعات را سریعتر تولید می کنند.

دایکاست به روش اتاق گرم (hot chamber)

ریخته گری محفظه داغ به یک پیستون متکی است تا فلز مذاب را وارد قالب ها کند. دستگاه اتاق گرم دارای یک کوره داخلی برای گرم کردن فلز است. سپس پیستون هیدرولیک، فلز را با سرعتی سریع با یک چرخه معمولی که حدود 15 دقیقه طول میکشد، وارد قالب میکند.

ریخته گری محفظه داغ امکان تولید کارآمد قطعات از جنس های قلع، روی و آلیاژهایی با نقطه ذوب پایین تر مانند زاماک را ارائه می دهد.

فرآیند محفظه گرم شامل چندین جزء کلیدی است که با هم کار می کنند تا قطعات فلزی دقیقی ایجاد کنند.

دستگاه دایکاست : این دستگاه مرکزی مسئول کل فرآیند است. دستگاه دایکاست برای تولید قطعه میبایست با اعمال فشار فلز مذاب را به داخل حفره قالب تزریق کند.

قالب : قالب به طور معمول از فولاد سخت شده ساخته می شود، قالب جایی است که فلز مذاب برای ایجاد شکل مطلوب محصول نهایی تزریق می شود. قالب ها با دقت طراحی شده اند تا قطعات پیچیده را با دقت شکل دهند.

مخزن فلز مذاب: در ریخته گری با اتاق گرم، یک مخزن یا دیگ ذوب اختصاصی وجود دارد که مستقیماً به ماشین ریخته گری متصل است. این مخزن فلز مذاب را نگه می دارد و از تامین مداوم تزریق به داخل حفره قالب اطمینان می دهد.

دستگاه تزریق: شامل یک پیستون و اجزای مرتبط، سیستم تزریق مسئول هل دادن فلز مذاب از مخزن به داخل حفره قالب است. فشار بالا باعث می شود که حفره کاملاً با فلز مذاب پر شود.

سیستم خنککننده: هنگامی که فلز مذاب حفره قالب را پر کرد و شکل قالب را به خود گرفت، یک سیستم خنککننده به سرعت فلز را سرد و جامد میکند و اجازه میدهد تا قطعه نهایی خارج شود.

پینهای اجکتوری: این پینها به خارج شدن قطعه نهایی از حفره قالب پس از انجماد کمک میکنند. آنها به آزاد شدن قطعه کمک می کنند و در عین حال آسیب را به حداقل می رساند.

ابزارهای برش: پس از بیرون ریختن، ممکن است مواد اضافی یا فلاش روی قطعه باقی بماند. برای حذف این مواد اضافی و اصلاح محصول نهایی از ابزارهای پرداخت استفاده می شود.

هر جزء نقش مهمی در فرآیند ریخته گری در محفظه داغ ایفا می کند و تولید دقیق و کارآمد قطعات فلزی پیچیده را تضمین می کند. هم افزایی بین این عناصر، کیفیت و دقت اجزای ساخته شده را تعیین می کند.

مزایای دستگاه های هات چمبر

- کیفیت بالای قطعات ( افزایش کیفیت و دقت تولید از طریق حفظ دمای ماده مذاب)

- سرعت تولید بالا (تسریع در چرخه تولید به دلیل کاهش زمان ذوب و تزریق)

- کاهش عیوب (جلوگیری از نقص های احتمالی در محصول نهایی به دلیل دمای پایدار)

- تنوع در مواد اولیه

معایب دستگاه های هات چمبر

- هزینه بالا (هزینه های خرید و تعمیر و نگهداری دستگاه های هات چمبر بالاست)

- عدم کاربرد برای فلزات با نقطه ذوب بالا

دایکاست به روش اتاق سرد (cold chamber)

ریخته گری اتاق سرد شامل یک مرحله اضافی در فرآیند است. به جای کوره توکار، این دستگاه دایکاست کلد چمبر به یک کوره جداگانه برای ذوب فلز نیاز دارند.

فلز مذاب با استفاده از یک ملاقه به دستگاه اتاق سرد منتقل می شود. سیلندر دستگاه دایکاست فلز را با استفاده از پیستون به داخل قالب تزریق می کند. مرحله اضافی انتقال فلز مذاب چرخه تولید ریخته گری محفظه سرد را افزایش می دهد.

مزیت اصلی ریخته گری اتاق سرد توانایی کار با طیف وسیع تری از فلزات است. فلزات با نقطه ذوب بالا نیاز به استفاده از یک کوره جداگانه دارند که برای سیستم های اتاق گرم گزینه ای نیست.

ریخته گری محفظه سرد برای کار با موادی مانند برنج، فولاد، مس، نیکل، آهن و گاهی اوقات آلومینیوم مناسب است.

آلیاژهای فلزی با دمای ذوب بالا برای ریخته گری با محفظه سرد استفاده می شوند. فلز مذاب در یک کوره جداگانه حرارت داده می شود و به وسیله ملاقه ریخته می شود .

آماده سازی قالب

برای آماده سازی قالب برای ریخته گری، آن را با یک روان کننده یا عامل رها کننده اسپری می کنند. روان کننده ها با قرار دادن یک پوشش روی قطعه اجازه می دهند تا قطعه تمیز آزاد شود. برای سهولت استفاده، ماده روان کننده با آبی مخلوط می شود که هنگام پاشیدن روی قالب فولادی گرم شده تبخیر می شود.

بستن قالب

نیمه های قالب تحت فشار زیاد به هم چسبیده می شوند. مقدار نیرو توسط دستگاه تعیین می شود.

خنکسازی

زمان خنکسازی به نوع فلز و دمایی که در آن جامد میشود بستگی دارد. شکل هندسی قطعه و ضخامت دیواره های آن نیز از عوامل مهم زمان خنک سازی هستند.

بیرون انداختن

نیمه های قالب از هم جدا می شوند و مکانیزم بیرون انداختن ، قطعه را از قالب خارج می کند. مقدار نیرو برای بیرون انداختن باید به دقت کنترل شود.

پرداخت

بخش نازکی از فلز اطراف لبه قطعه ریختهگری برداشته میشود که به آن پرداخت میگویند که شامل مواد اضافی مانند فلز (پلیسه) است که ممکن است بین نیمههای قالب نفوذ کرده باشد.

مزایای دستگاه کلد چمبر

- قابلیت استفاده از فلزات با نقطه ذوب بالا

- کیفیت بالاتر قطعات

- جلوگیری از فرسایش سیلندر (به دلیل آنکه سیلندر در خارج از ماده مذاب قرار دارد و پس از هر چرخه به طور خودکار با مذاب پر نمی شود.)

- کاهش خطر اکسیداسیون (به علت عدم تماس مستقیم فلز مذاب )

- کاهش خطر اکسیداسیون (به علت عدم تماس مستقیم فلز مذاب )

- تنوع بیشتر در طراحی قالب

- امکان تولید قطعات ریزتر ، با جزئیات بیش تر و ضخامت کم تر

- سرعت تزریق بالا

- هزینه تعمیر و نگهداری پایین تر

- افزایش دقت در اندازه گیری قطعات (از طریق اندازه کیری دمای مذاب)

معایب کلد چمبر

- هزینه بالای تجهیزات

- هزینه بالای ساخت و تعمیر و نگهداری قالب

- هزینه بالای خرید کوره های اصلی و فرعی

- زمان بیشتر چرخه تولید

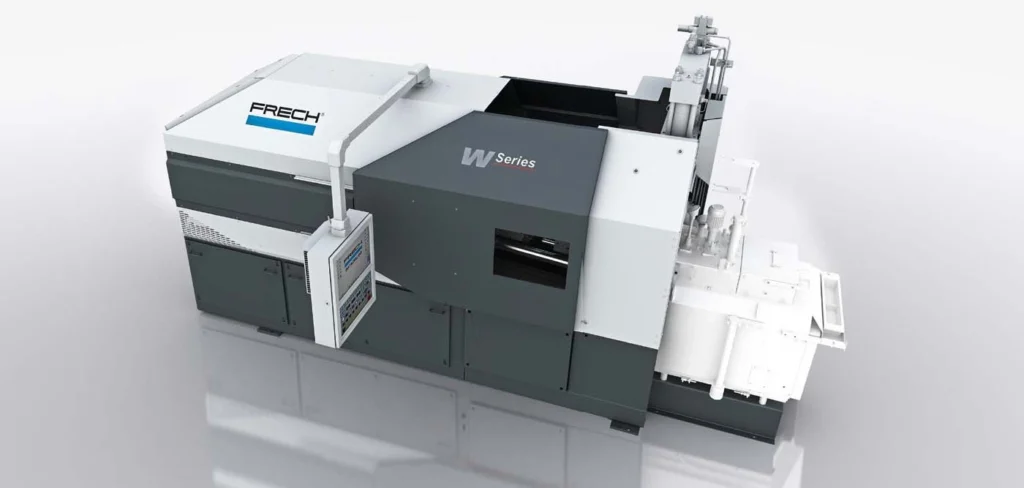

برندهای معتبر دستگاه های دایکاست چیست؟

- دستگاه های دایکاست برند ARDI ایتالیا با ظرفیت 320 تا 5000 تن از پیشرفته ترین ماشین آلات مجهز به PLC قادر به تولید قطعات دقیق و با جزئیات بسیار هستند.

- دستگاه های دایکاست 07 با ظرفیت 160 تن و 08 با ظرفیت 250 تن روسی از معروفترین دستگاه های دایکاست هستند .

- دستگاه دایکاست چینی با برند hengming از اقتصادی ترین برندهای دستگاه دایکاست با کارایی قابل قبول می باشد.

- دستگاه های دایکاست آلمانی برندهای معتبر buhler و Georg fischer با ظرفیتهای مختلف به دلیل کیفیت و تکنولوژی به روز و پیشرفته شان در سراسر دنیا مورد استفاده قرار می گیرند.

- دستگاه دایکاست جمهوری چک به دلیل دقت و استحکام بالا جهت تولید انبوه قطعات در صنایع مختلف مورد استفاده قرار می گیرند که در میان آن ها می توان به دو مدل معروف 630 تن و 1100 تن اشاره نمود.