روش های ریخته گری آلومینیوم چیست ؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

انواع ریخته گری آلومینیوم کدام است؟

ریخته گری آلومینیوم به دلیل ویژگی های خاص این فلز و نیازهای مختلف صنایع به روش های مختلفی انجام می شود. بهترین روش ریخته گری آلومینیوم برای تولیدات تجهیزات مدرن به ویژگی های مورد نیاز قطعه ، تیراژ تولید و میزان بودجه اختصاص یافته بستگی دارد .در زیر به معرفی برخی از این روش ها می پردازیم.

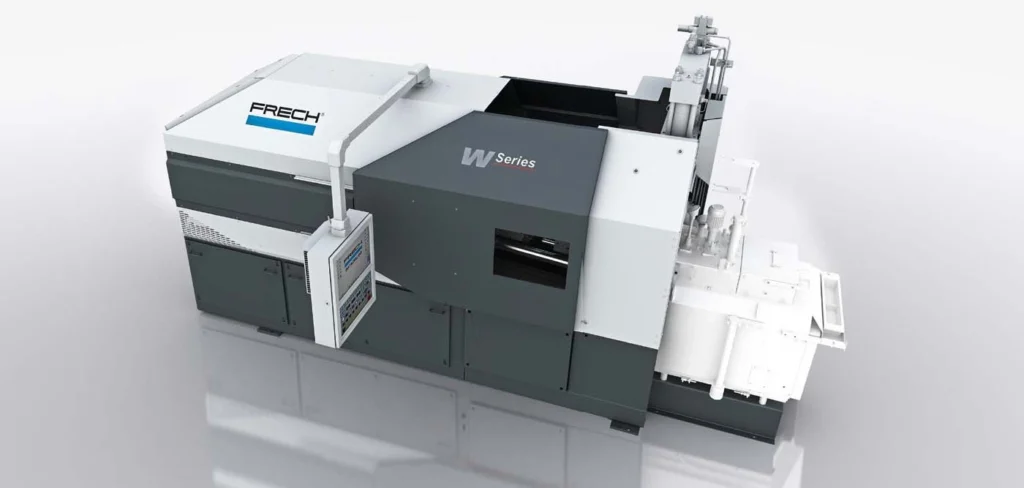

ریخته گری آلومینیوم تحت فشار (دایکاست)

دایکست شامل ذوب کردن شمش آلومینیوم و ریختن آلومینیوم مذاب تحت فشار به داخل قالب های دائمی است و در صنایع خودروسازی و الکترونیک بسیار پرکاربرد است.

ریخته گری آلومینیوم با قالب ماسه ای

ریخته گری ماسه ای روشی رایج و قدیمی است که در آن قالب ها از مخلوط ماسه و چسب ساخته شده و به دلیل هزینه پایین برای تولید قطعات بزرگ و پیچیده با وزن کمتر از 9 کیلوگرم مناسب است. در ریخته گری ماسه ای ابتدا با چوب یا فلز یک مدل از محصول نهایی ساخته می شود و سپس از ماسه طبیعی یا ماسه مصنوعی ترکیب شده با چسب قالبی به دور شکل ساخته می شود. سپس آلومینیوم ذوب شده به آرامی داخل قالب ریخته می شود و پس از انجماد قالب باز شده و محصول نهایی از آن خارج می شود.

ریخته گری آلومینیوم دقیق (investment Casting)

ریخته گری دقیق یکی از روش های مدرن و پیشرفته تولید قطعات آلومینیومی است که در آن از قالب های مومی یا پلاستیکی استفاده می شود .در ابتدا با کمک موم و یا پلاستیک یک مدل از محصول نهایی ساخته می شود. سپس مدل مومی در یک قالب گچی یا سرامیکی قرار می گیرد و پس از سخت شدن قالب مدل مومی با حرارت ذوب شده و از قالب خارج می شود..حالا داخل قالب ، حفره خالی به شکل محصول نهایی را داریم که می توان با ریختن آلومینیوم مذاب در آن و سرد کردنش محصول نهایی ساخته شده را از قالب خارج کرد.

ریخته گری گریز از مرکز

ریخته گری گریز از مرکز یکی از روش های مدرن و پیشرفته تولید قطعات آلومینیومی است که در آن از نیروی گریز از مرکز برای توزیع یکنواخت آلومینیوم مذاب در سراسر قالب استفاده می شود .ریخته گری گریز از مرکز در ساخت قطعات با خواص مکانیکی عالی مانند پیستون ها ، سیلندرها و چرخ دنده ها بسیار پرکاربرد است. در روش ریخته گری گریز از مرکز ، آلومینیوم مذاب داخل قالب دائمی در حال چرخش ریخته می شود و به کمک نیروی گریز از مرکز به صورت یکنواخت در داخل قالب پخش می شود و به دیواره های آن می چسبد و پس از انجماد محصول نهایی از قالب خارج می شود.

ریخته گری کم فشار

ریخته گری کم فشار یکی از روش های مدرن و پیشرفته تولید قطعات آلومینیومی است که در آن از فشار کمی برای توزیع آلومینیوم مذاب به داخل قالب استفاده می شود و در صنایعی که هدف ساخت قطعات پیچیده با کمترین ایراد است پرکاربرد می باشد.

ریخته گری الکترومغناطیسی

ریخته گری الکترومغناطیسی یکی از روش های مدرن و پیشرفته تولید قطعات آلومینیومی است که در آن از طریق ایجاد یک میدان مغنلطیسی برای کنترل جریان آلومینیوم مذاب استفاده می شود . ریخته گری الکترومغناطیسی برای ساخت قطعات با ویژگی های مکانیکی و ظاهری متفاوت با کیفیت بالا مناسب است.

ریخته گری ریژه آلومینیوم (ثقلی)

ریخته گری ثقلی یکی از روش های رایج و قدیمی تولید قطعات آلومینیومی است که در آن فلز مذاب به کمک نیروی گرانش به داخل قالب ریژه ریخته شده و در تولید قطعاتی مانند چرخ دنده ها ، سیلندرها بسیار پرکاربرد است.

کاربرد روشهای ریختهگری آلومینیوم در صنعت خودروسازی چیست؟

قطعات آلومینیومی بسیاری در صنایع مختلف از جمله صنعت خودرو کاربرد دارند. بسته به ویژگی های قطعات تولیدی می توان از روش های مختلف ریخته گری استفاده کرد.

- اگر هدف تولید قطعات کوچک و پیچیده مانند سرسیلندر ، پوسته دینام ، پوسته گیربکس، اجزای سیستم تعلیق و قاب آینه باشد دایکاست می تواند این قطعات را در تیراژ بالا با دقت ابعادی خوب و سطحی صاف تولید کند.

- اگر هدف تولید قطعات بزرگ با وزن بالا مانند بلوک موتور ، سرسیلندر و قطعات شاسی باشد ، ریخته گری ماسه ای می تواند با صرف هزینه پایین تر از دایکاست این قطعات پیچیده را تولید کند.

- اگر هدف تولید قطعات پیچیده ، دقیق و ظریف مانند قطعات سیستم تعلیق ، سیستم فرمان و قطعات داخلی موتور باشد ریخته گری دقیق توانایی تولید این قطعات را با سطحی صاف دارد.

- اگر هدف تولید قطعات استوانه ای مانند سیلندر موتور ، چرخ دنده ها و قطعات هیدرولیک باشد ریخته گری گریز از مرکز می تواند قطعات با کیفیتی را با کمترین میزان ضایعات تولید کند.

- اگر هدف تولید قطعات بزرگ و پیچیده مانند بلوک موتور ، سرسیلندر و قطعات شاسی باشد ریخته گری کم فشار می تواند قطعات قطعات دقیق و با کیفیت را تولید کند.

- اگر هدف تولید قطعات پیچیده و ظریف مانند سیستم ترمز ، سیستم فرمان و سیستم تعلیق باشد ریخته گری الکترومغناطیسی می تواند قطعات پیچیده و دقیق را با سطحی صاف تولید کند.

- اگر هدف تولید قطعات آلومینیومی دقیق مانند قطعات موتور ، سیستم تعلیق و قطعات بدنه باشد ریخته گری ریژه می تواند با کمترین میزان ضایعات قطعات با کیفیت و دقیق را تولید کند.

بهترین روش ریخته گری آلومینیوم چیست؟

بهترین روش ریخته گری در هر پروژه با توجه به نیاز و شرایطی که در هنگام تولید پیش روست متفاوت است و به عواملی مانند اندازه قطعه ، پیچیدگی مدل قطعه ، تیراژ تولید و خواص مورد نیاز مانند خواص مکانیکی ، حرارتی و … وابسته است.

مقایسه روش های ریخته گری آلومینیوم

- اگر هدف تولید قطعات ریخته گری بسیار دقیق با سرعت بالا باشد بهترین روش دایکست می باشد .

- اگر هدف هزینه پایین ساخت قالب و تولید قطعات ریخته گری در تیراژ پایین باشد بهترین روش ریخته گری ماسه است.

- اگر هدف تولید قطعات دقیق و با کیفیت بالا با صرف هزینه و زمان زیاد باشد می توان از روش ریخته گری دقیق استفاده کرد.

- اگر هدف تولید قطعات استوانه ای با خواص مکانیکی عالی باشد می توان از روش ریخته گری گریز از مرکز استفاده کرد.

- اگر هدف ساخت قطعات با کیفیت و دقیق با تجهیزات خاص و صرف هزینه بالا باشد بهترین روش ریخته گری کم فشار است.

روش های ریخته گری تحت فشار آلومینیوم (دایکاست ) چیست؟

دایکاست فرآیندی است که در آن آلومینیوم مذاب تحت فشار به داخل قالب ریخته می شود. محصولات تولید شده بسیار دقیق هستند و به حداقل ماشینکاری یا عملیات ثانویه و پرداخت نیاز دارند. فرآیند ریخته گری سریع است و همین امر آن را برای تولید انبوه قطعات با حجم بالا ایده آل می کند.

دایکاست آلومینیوم به دو روش گرم و سرد انجام می شود و تفاوت اساسی آنها در دمای محفظه وقتی که آلومینیوم به سیستم وارد می شود. در فرآیند کلد چمبر ریختن آلومینیوم مذاب به وسیله ملاقه در یک محفظه شات سرد آغاز می شود و از آنجا تحت فشار وارد قسمت های متحرک و ثابت قالب می شود و در روش هات چمبر شمش آلومینیوم داخل دیگ ذوب می شود.

روش دایکاست محفظه گرم (Hot Chamber)

روش هات چمبر در دایکاست آلومینیوم شامل تزریق فلز مذاب به داخل قالب تحت فشار بالا است .در این فرآیند آلومینیوم در ابتدا به کوره ذوب منتقل می شود و پس از آن پیستون هیدرولیک آلومینیوم مذاب را از طریق مجرایی با فشار به داخل قالب می فرستد.

روش دایکاست محفظه سرد (Cold Chamber)

در روش ریخته گری محفظه سرد، دیگ ذوب به سیستم دایکاست متصل نمی شود و آلومینیوم مذاب از طریق ملاقه به داخل محفظه سرد ریخته شده و پس از آن آلومینیوم مذاب به کمک پیستون هیدرولیکی تحت فشار از طریق مجرایی به سمت قالب هدایت می شود.