عملیات ماشین کاری چیست ؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

ماشینکاری (machining)فرآیند برداشتن مواد (براده برداری) از روی قطعه خام به منظور ایجاد یک محصول یا قطعه دقیق است. در زیر فرآیندهای اولیه مورد استفاده برای برش و حذف مواد در یک واحد ماشین کاری آمده است. انواع مختلفی از عملیات ماشینکاری وجود دارد که هر یک از آنها قادر به ایجاد هندسه و بافت خاصی از سطح برای هر قطعه هستند.

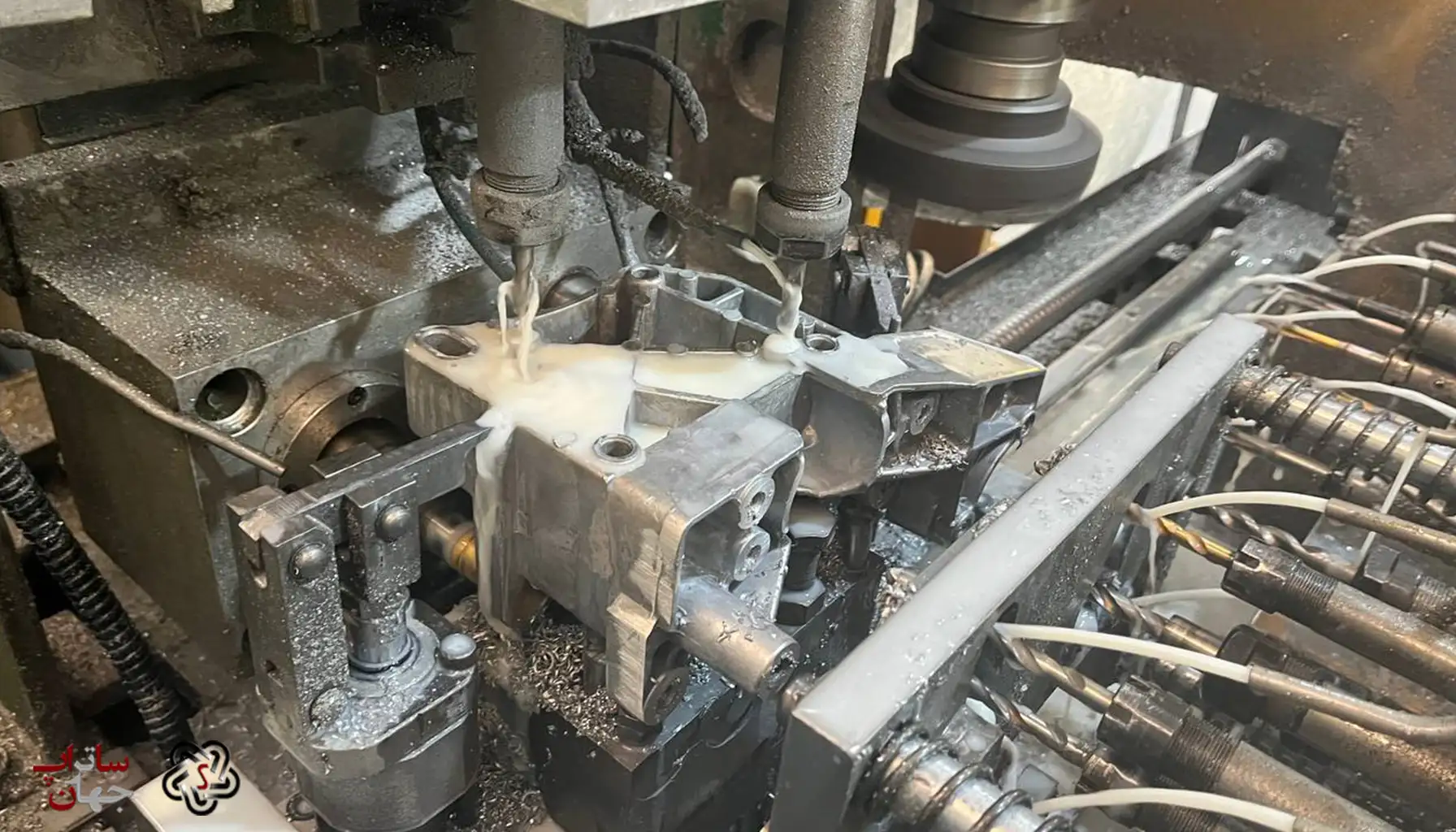

واحد ماشین کاری شرکت ساتراپ جهان توانمند در کلیه فرآیندهای ماشین کاری قادر است قطعات ریخته گری شده در واحد دایکاست را با عملیات ثانویه به شکل مطلوب ، با دقت و کیفیت مورد نیاز تبدیل کند.

انواع روش های ماشین کاری چیست؟

روش های ماشین کاری شامل تکنیک ها و فرآیندهای مختلفی است که به افزایش کیفیت و دقت محصول کمک بسیاری می کند.

تراشکاری turning

اصلی ترین روش ماشین کاری چرخش یا تراشکاری است.چرخش فرآیندی است که قطعه خام را که عموما به شکل استوانه است با قدرت و سرعت معین در برابر ابزار برش می چرخاند. در این روش قطعه می چرخد و ابزار براده برداری که عموما دستگاه تراش است به صورت ثابت قرار دارد.

دستگاه تراش به دو صورت سنتی و اتومات موجود است ، تراشکاری در مدل سنتی تحت نظارت اپراتور بوده و در مدل اتومات هم دستگاه تراش CNC می باشد .

فرآیند چرخش معمولاً برای ساخت قطعات خودرو مانند محورها و اجزای موتور استفاده می شود. تراشکاری همچنین می تواند شیارهای مارپیچ، مخروطی ها، خطوط و پله هایی با قطرهای مختلف ایجاد کند. دستگاه تراش معمولاً برای قطعات استوانه ای و مخروطی شکل استفاده می شود

فرز milling

در این روش قطعه به وسیله گیره بر روی میز کار ثابت شده است و دستگاه فرز ابزار براده برداری است. دستگاه فرز یک ابزار چرخشی با لبه های برش چندگانه است که با حرکت دورانی بر روی قطعه خام ، قادر به تولید قطعه با سطحی صاف می باشد. از فرزکاری برای کف تراشی و اسلب فرز (ایجاد برشهای مسطح در سطح قطعه کار) استفاده میشود. حرکت دستگاه فرز بسته به حرکت تیغه می تواند به دو صورت افقی و عمودی باشد.

معمولاً از ماشین های فرز برای ساخت چرخ دنده ها استفاده می شود. ایجاد شیار و شکاف در قطعه خام نیز با ابزار فرز انجام می شود. همچنین از ابزار فرز برای کاربردهایی مانند سوراخ کلید نیز استفاده می شود.

سوراخکاری Drilling

سوراخکاری با استفاده از یک برش چرخان قادر به ایجاد یک سوراخ جدید ، اصلاح سطح داخلی سوراخ و یا افزایش قطر سوراخ قطعه می باشد. دریل کاری معمولاً با استفاده از پرس مته با سرعت حدود هزاران دور در دقیقه انجام می شود، اما گاهی اوقات هم ابزارهای دریل کاری برای ایجاد سوراخ به ماشین های تراش متصل می شوند.معمولا سوراخ ایجاد شده در فرآیند دریل کاری در سطح ورودی دارای لبه های تیز و در مقطع داخلی دارای علائم مارپیچ مته است.

همچنین به دلیل آنکه حین فرآیند سوراخکاری فشار زیادی به قطعه خام اعمال میشود ، مقداری تنش پسماند در اطراف حفره ایجاد شده باقی می ماند که بر روی خواص مکانیکی قطعه تاثیرگذار است. پس برای تکمیل فرایند سوراخکاری می بایست از عملیات بورینگ (Boring) برای افزایش قطر و از عملیات برقوکاری برای رسیدن به کیفیت مورد نظر بهره برد که هر دو خود از زیرشاخههای فرآیند ماشینکاری هستند.

رایج ترین کاربرد ابزارهای سوراخ کاری ایجاد سوراخ های پیچ است. سوراخکاری همچنین می تواند سوراخ هایی را برای مونتاژ ثانویه ایجاد کند. گاهی اوقات از سورخکاری برای ایجاد سوراخ هایی با هدف زیبایی شناختی استفاده می شود.

یکی از کاربردهای مهم سوراخکاری در فرآیندهای ماشین کاری ورق استیل می باشد که برای ایجاد سوراخ دقیق در ورق استیل به کار می رود.

بورینگ boring

بورینگ یکی از پرکاربردترین تکنیکها در ماشینکاری است و یک عمل پرداخت سطحی ظریف است که در مراحل نهایی تولید محصول استفاده میشود . بورینگ در واقع مکمل فرآیند دریل کاری است زیرا برای اصلاح و افزایش قطر سوراخ ایجاد شده در فرآیند دریل کاری می بایست از فرآیند بورینگ استفاده کرد. بورینگ یکی از مطمئنترین روش ها برای تکمیل و بزرگکردن سوراخهای ایجاد شده است. دربورینگ قطعه خام دوران دارد و ابزاری با نوک خمیده به سوراخ قطعه خام وارد شده و سایز سوراخ را اصلاح کرده و کیفیت و دقت آن را بهبود می بخشد.

از بورینگ برای ایجاد فلزات استوانه ای توخالی مانند سیلندر موتور و لوله تفنگ استفاده می شود.

برقوکاری Reaming

ریمینگ یا برقو کاری فرآیندی است که تکمیل کننده دریل کاری و بورینگ است .ریمینگ فرآیند اندازه زنی است و می تواند مقدار کمی فلز از سوراخ ایجاد شده خارج کند. برقو کاری از یک ابزار برش دوار چند لبه برای صاف کردن سوراخ موجود در قطعه خام استفاده می کند. ریمینگ یک فرآیند برش است که مواد را حذف کرده و هدف اصلی آن صاف کردن دیواره های داخلی یک سوراخ است.

کاربرد اصلی ریمینگ ایجاد سوراخ های گرد با پوشش زیبایی شناختی خوب است.ریمینگ همچنین می تواند سوراخ های مخروطی ایجاد کند. برقو یکی از روش های ماشین کاری ورق استیل است که برای ایجاد سوراخ های بزرگتر و عمیق تر به کار می رود.

قلاویز زنی Threading

برای قلاویزکاری ، یک سوراخ با قطر مشخص توسط مته یا دریل بر روی قطعه ایجاد شده و سپس به صورت دستی یا ماشینی دنده های رزوه در آن سوراخ ایجاد می شوند .با حرکت ابزاری به نام مته قلاویز درون سوراخ قطعه شیارهای رزوه داخل سوراخ به وجود می آیند. رزوه ها به صورت مارپیچی داخل سوراخ شکل می گیرند تا پیچ مناسب داخل آن بسته شود.

بروچینگ Broaching

بروچینگ یا خانکشی از یک ابزار برش دندانه دار برای حذف مواد از قطعه خام استفاده می کند. دو نوع فرآیند برچینگ خطی و چرخشی وجود دارد. بروشینگ خطی رایج تر از نوع چرخشی است. دستگاه برچینگ اغلب به برچ کوتاه می شود.

کاربرد متداول براچ ها برای ساخت چرخ دنده و اسپلاین است. براچ برای ساخت سوراخ کلید نیز استفاده می شود. ماشینکاری درپوش یاتاقان و بلوک سیلندر نیز از برچینگ استفاده می کند. همچنین برای سوراخ های غیر دایره ای پیچ قطعات ماشین هم استفاده می شود.

سنگ زنی Grinding

سنگ زنی یکی دیگر از فرآیندهای ماشینکاری سایشی بسیار رایج است. از چرخ های ساینده برای حذف حداقل مواد از قطعه کار استفاده می کند. ابزارهای سنگ زنی نمی توانند تغییرات قابل توجهی در شکل قطعه کار ایجاد کنند. با این حال، آنها می توانند کیفیت سطح قطعه خام را بهبود بخشند. سنگ زنی همچنین دقت قطعه خام را برای مونتاژ ثانویه افزایش می دهد.

سنگ زنی به طور کلی به عنوان یک فرآیند ماشینکاری ثانویه استفاده می شود. گریندینگ می تواند علائم و سوراخ های ناخواسته ایجاد شده توسط سایر فرآیندهای فلزکاری را حذف کند. به عنوان مثال، ابزارهای سنگ زنی می توانند سوراخ های ناخواسته حاصل از فرآیند جوشکاری را از بین ببرند. سنگ زنی همچنین می تواند حداقل تغییرات را در ابعاد یک قطعه برای قرار دادن آن در فضای کمی کوچکتر ایجاد کند.

ماشینکاری فوتوشیمیایی (Photo Chemical Machining)

ماشینکاری فوتوشیمیایی یک متد مدرن در فرآیندهای ماشینکاری است که از نور فرابنفش UV برای براده برداری و حذف مواد از سطح محصول استفاده میکند. نور فرابنفش به یک پوشش حساس به نور که بر روی سطح قطعه کار قرار دارد، تابانده میشود. با تابش نور فرا بنفش ، پوشش حساس به نور در نواحی خاصی از بین میرود و مواد زیر آن تحت تأثیر واکنشهای شیمیایی قرار میگیرند. این امر منجر به حذف انتخابی مواد از سطح قطعه شده و پس از انجام فرآیند محصول نهایی شسته و اثرات پوشش و مواد شیمیایی از آن پاک می شود.

ماشینکاری فوتوشیمیایی در صنایع مختلفی از جمله الکترونیک، پزشکی و ساخت ابزارهای دقیق کاربرد دارد. استفاده از ماشین کاری فوتوشیمیایی به دلیل دقت و کیفیت بالا در تولید مدارهای چاپی و قطعات میکرو مورد توجه بسیار قرار گرفته است.

ماشینکاری شیمیایی (Chemical Machining)

ماشین کاری شیمیایی از فرآیندهای ماشین کاری مدرن است که در آن ضایعات با استفاده از واکنشهای شیمیایی از سطح محصول حذف می شوند. ماشینکاری شیمیایی با هدف تولید سطوح یکنواخت و دقیق به افزایش کیفیت محصول کمک میکند

جهت براده برداری به روش ماشین کاری شیمیایی ابتدا می بایست تمامی آلودگی ها و چربی های سطح محصول پاک شده و قطعه به دقت تمیز شود. سپس قسمت هایی از قطعه که نباید تحت تاثیر مواد شیمیایی قرار گیرند با استفاده از مواد خاصی پوشانده می شود .بعد از آن نوبت به اعمال مواد شیمیایی بر سطح محصول است تا با انجام واکنش های شیمیایی حذف مواد مورد نظر آغاز شود.پس از اتمام این مرحله قطعه شسته می شود و مواد شیمیایی و براده های آن نیز حذف می شود و از سطح آن پاک می شوند.این روش نیاز به نیروی مکانیکی برای ثابت نگه داشتن قطعه ندارد و میزان پلیسه ها و تنش های پسماند به میزان قابل توجهی کاهش می یابد.

مزیت فرآیند ماشین کاری شیمیایی در حذف یکنواخت مواد و براده برداری همزمان از چندین قطعه پیچیده و عدم نیاز به نیروی متخصص است.

ماشینکاری الکتروشیمیایی (Electrochemical Machining)

ماشین کاری الکتروشیمیایی از فرآیندهای ماشین کاری مدرن است که ترکیبی از ماشینکاری الکتریکی و شیمیایی است که به حذف مواد از سطح قطعه کار با استفاده از واکنشهای الکتروشیمیایی میپردازد و مزیت مهم آن نرخ براده برداری بالای آن بدون ایجاد تنش حرارتی است.

ماشین کاری الکتروشیمیایی در محصولات سه بعدی از جنس نیکل و پروفیل های پیچیده ی مورد استفاده در صنایع هوایی و قطعات موتور جت کاربرد دارد.

ماشینکاری با جت آب (Waterjet Machining)

ماشینکاری با جت آب از فرآیندهای ماشین کاری مدرن است که در آن آب تحت فشار بالا به عنوان ابزار برش استفاده میشود. این تکنیک میتواند مواد نرم و سخت را برش دهد و به دلیل عدم ایجاد حرارت زیاد، برای برخی از مواد حساس و گران قیمت مانند تیتانیوم بسیار مناسب است. جت آب مانند یک اره عمل کرده و توانایی برش تا ضخامت 25 میلی متر از موادی همچون پلاستیک ، چرم ، شیشه و مواد کامپوزیتی را دارد.

مزیت این روش در دقت بالا و عدم تولید ضایعات زیاد و کاربرد در برش مواد شکننده بدون آسیب به آنهاست.

استفاده از موتور جت به دلیل قابلیت برش مواد مختلف به سرعت در صنایعی مانند صنایع غذایی ، هنری و ساخت و ساز رو به افزایش است.

ماشینکاری با پرتو لیزری (Laser Beam Machining)

ماشین کاری LBM از فرآیندهای ماشین کاری حرارتی مدرن است که در آن از پرتوهای لیزر با انرژی بالا برای برش ، حکاکی و شکل دهی استفاده میشود. دقت و سرعت بالای این تکنیک، آن را برای تولید قطعات پیچیده با حداقل خطا مناسب میسازد. مزیت ماشین کاری لیزری آن است که بدون نیاز به تماس با محصول عملیات ماشین کاری را انجام می دهد و این امر منجر به افزایش طول عمر مفید تجهیزات می شود.

ماشین کاری پرتو لیزری برای برش موادی مانند فلزات ، پلاستیک ها و سرامیک ها کاربرد دارد.

ماشینکاری التراسونیک (Ultrasonic Machining)

ماشین کاری التراسونیک از فرآیندهای ماشین کاری مدرن است که در آن از ارتعاشات امواج صوتی با فرکانس بالا (فراصوتی) برای براده برداری و شکل دهی مواد سخت و شکننده استفاده میشود. در این روش ابزار ماشین کاری با فرکانس های التراسونیک به ارتعاش در آمده و ذرات ساینده در یک دوغاب به محصول منتقل می شوند و از این طریق به حذف مواد از سطح قطعه کمک می کنند . به دلیل آنکه گرمای کمی در حین این فرآیند تولید می شود خواص فیزیکی محصول حفظ می شود. ماشین کاری التراسونیک کاربرد گسترده ای در صنعت پزشکی (سوراخ کردن دندان ها ) و تولید قطعات الکتریکی و نوری دارد.

ماشین کاری تخلیه الکتریکی (Electrical Discharge Machining)

ماشین کاری اسپارک که به عنوان ماشین کاری تخلیه الکتریکی نیز شناخته می شود از فرآیندهای ماشین کاری حرارتی مدرن است که در آن از جرقه های الکتریکی کنترل شده برای برش ، شکل دهی و حذف مواد استفاده می شود. در این فرآیند دو الکترود (ابزار برش و محصول ) در یک ماده دی الکتریک قرار گرفته و با ایجاد ولتاژ و جریان پالسی جرقه هایی به وجود می آید که این جرقه ها باعث تبخیر و فرسایش مواد از سطح محصول می شوند.

ماشین کاری EDM می تواند به صافی سطح تا 0.04 میکرومتر دست یابد و برای قطعات پیچیده و دقیق بسیار مناسب است .مزیت EDM آن است که به فشار مکانیکی نیاز ندارد و برای مواد سخت مانند تیتانیوم ، نیکل و کاربید مناسب است.

ماشین کاری EDM برای ساخت ابزارهای دقیق و حفره های کوچک در صنایع خودروسازی و هوافضا بسیار پر کاربرد است.

ماشین کاری چند پاس (Multi Pass Machining)

در ماشین کاری چند پاس عملیات ماشین کاری در چندین مرحله بر روی محصول انجام می شود. از ماشین کاری چند پاس برای زمانی که هدف دستیابی به دقت و کیفیت بسیار بالا مد نظر باشد استفاده می شود و مهندسان و اپراتورها می توانند در هر مرحله روند را بررسی کرده و پیشرفت کار را کنترل کنند. از ماشین کاری چند پاس در صنایع خودروسازی، هوافضا و تجهیزات پزشکی استفاده می شود.

مواد مورد استفاده در عملیات ماشین کاری چیست؟

مواد مختلفی از جمله فلزات ، پلاستیک ها ، پلیمرها ، چوب و مواد کامپوزیتی در فرآیندهای ماشین کاری مورد استفاده قرار می گیرند که هر کدام از آن ها ویژگی ها و کاربردهای خاص خود را دارند.

آلومینیوم :

آلومینیوم به دلیل ویژگی هایی مانند سبکی ، مقاومت در برابر خوردگی و ماشین کاری آسان یکی از پرکاربردترین مواد در ماشین کاری می باشد. محصولات ساخته شده از آلیاژهای مختلف آلومینیوم پس از ماشین کاری و رسیدن به کیفیت و دقت مطلوب در صنایع هوافضا ، الکتریک و خودرو به کار می روند.

استیل :

استیل ضد زنگ به دلیل استحکام و مقاومت در برابر خوردگی و ماشین کاری آسان در صنایع مختلف به کار می رود.

برنج :

برنج به دلیل قابلیت رسانایی الکتریکی و حرارتی بالا و زیبایی ظاهری در صنایع الکتریکی ، لوله کشی و صنایع دکوراتیو کاربرد بسیاری دارد و می توان با عملیات ماشین کاری ساده به دقت مورد نیاز در محصولات رسید.

مس :

مس رسانای گرما و حرارت می باشد و کاربرد بسیاری در صنایع الکتریکی و روشنایی دارد و با ماشین کاری ساده می توان آن را برای مصارف تزئیناتی ، دکوری و الکتریکی به کار برد.

تیتانیوم :

تیتانیوم به دلیل نسبت بالای استحکام به وزن و مقاومت در برابر خوردگی کاربرد بسیاری در صنعت پزشکی و هوافضا دارد که می توان با روش های مدرن ماشین کاری از آن برای مصارف خاص استفاده کرد.

نیکل :

نیکل به دلیل ویژگی هایی مانند مقاومت در برابر خوردگی و استحکام بالا در صنایعی مانند هوافضا ، خودرو سازی و تجهیزات پزشکی بسیار پرکاربرد است. ماشین کاری نیکل ماشین کاری مدرن است و به دلیل آنکه نیکل می تواند ابزارها را سریع کند کند می بایست از ابزار برش ساخته شده از مواد سخت و مقاوم در برابر سایش استفاده شود.

پلاستیک ها و پلیمرها:

پلاستیک ها ، پلیمرهای مهندسی ABS ، نایلون و PEEK به دلیل سبکی ، مقاومت در برابر خوردگی و کاربردهای متنوع در ماشین کاری استفاده می شوند. پلاستیک ها و پلیمرها نقطه ذوب پایینی دارند و تحت فشار و دمای بالا تغییر شکل می دهند پس نیازمند به عملیات ماشین کاری خاص هستند.

چوب :

چوب ها قابلیت ماشین کاری بسیار خوبی دارند و از آنها در تولید مبلمان ، سازه های چوبی تزئینی استفاده می شود.

مواد کامپوزیتی:

مواد کامپوزیتی مانند کربن فیبر به دلیل نسبت بالای استحکام به وزن ، در صنایع هوافضا و تجهیزات ورزشی کاربرد دارد.

روش های خنک کاری و روانکاری در ماشین کاری چیست؟

ابزار ها نقش مهمی در کیفیت عملیات ماشین کاری دارند. روش های خنک کاری و روانکاری از طریق کاهش دمای محل برش و کاهش اصطکاک منجر به بهبود کیفیت ابزار ها و افزایش عمر مفید آن ها می شود. استفاده از روش های روانکاری بستگی زیاد به نوع ماده محصول و نوع عملیات ماشین کاری دارد. در زیر به معرفی روش های خنک کاری و روانکاری می پردازیم.

خنک کاری با مایعات :

مایعات خنک کننده و روغن های محلول از طریق کاهش گرمای تولید شده محل برش به افزایش عمر مفید ابزارها کمک می کنند.

خنک کاری با هوای فشرده :

در روش هایی که نیاز به خنک کاری مداوم نیست می توان از هوای فشرده به عنوان خنک کننده استفاده کرد.

خنک کاری با گاز:

در برخی از روش های مدرن ماشین کاری مانند ماشین کاری با پلاسما و لیزر که نیاز به خنک کاری شدید است می توان از گازهای خنک کننده مانند دی اکسید کربن و نیتروژن استفاده کرد.

روانکاری مایع:

استفاده از روغن های حل شونده و مایعات خنک کننده مبتنی بر آب و روغن های مستقیم منجر به کاهش اصطکاک میان محصول و ابزار ماشین کاری می شود. روانکاری با مایعات عموما هنگام عملیات سنگین در سرعت های پایین مانند تراشکاری ، فرزکاری و برش استفاده می شود.

روانکاری جامد :

روانکاری جامد یک روش موثر برای کاهش اصطکاک و سایش در فرآیندهای ماشین کاری است. در روانکاری جامد مواد جامد مانند گرافیت ، دی سولفید مولیبدن (Mos2) ، پلی تترافلوئورواتیلن (PTFE ) و پمادها را به عنوان روانکار بین سطوح در حال حرکت مانند یاتاقان ها ، قفل ها ، بلبرینگ ها و سایر قطعات ماشین آلات صنعتی قرار می گیرند . روانکاری با جامدات زمانی که می بایست براده ها سریع پاک شوند مناسب نیست.

روانکاری با حداقل (Minimum Quantity Lubrication) :

از این روش نوین در ماشین کاری به منظور کاهش استفاده از مایع روانکار و کاهش آلودگی زیست محیطی استفاده می شود. در این روش به دلیل آنکه حجم مایع روانکار و بخارات ناشی از آن کم است به بهبود شرایط کاری برای اپراتورها کمک می کند. در روانکاری با حداقل مقادیر کمی از مایع روانکار به صورت اسپری بر محل برشکاری اعمال می شود و از این طریق منجر به کاهش دمای محل برش ، کاهش اصطکاک میان ابزار و محصول ، افزایش عمر مفید ابزار و بهبود کیفیت محصول کمک می کند .