دایکاست(ریخته گری تحت فشار) چیست؟

- نویسنده مطلب: الهام خاکعلی

- تاریخ انتشار :

- تعداد دیدگاهها : بدون دیدگاه

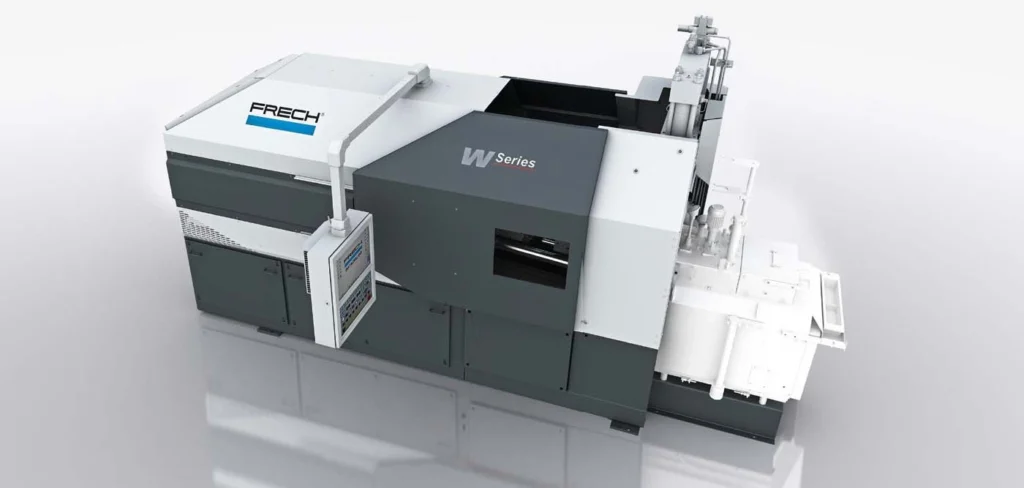

دایکاست روش ریخته گری فلزات تحت فشار است که مواد اولیه ذوب شده را از طریق دستگاه های دایکاست به داخل قالب می فرستد. این روش قطعات از آلیاژهای مختلف فلزات را با ابعادی دقیق و کیفیت بالا تولید می کند و وجه تمایز آن با سایر روش های تولیدی امکان تولید انبوه قطعات با کیفیت و دقیق می باشد.

ریخته گری بر روی فلزات غیر آهنی مانند روی، مس، آلومینیوم، منیزیم، سرب، اسپند و قلع انجام می شود.

انواع روش های دایکاست چیست؟

دو روش دایکاست عبارتند از محفظه های سرد (cold chamber) و یا محفظه های گرم(hot chamber).

انتخاب نوع روش بستگی به نوع فلز و قطعه تولیدی دارد. روش ریخته گری کلد چمبر برای فلزاتی مانند آلیاژهای آلومینیوم، برنج یا مس که نقطه ذوب بالایی دارند استفاده می شود ولی ریخته گری هات چمبر مناسب فلزاتی مانند آلیاژهای روی، سرب و منیزیم است که نقطه ذوب پایینی دارند.

Die casting کارآمد و مقرون به صرفه است و تولید طیف گسترده ای از قطعات را ارائه می دهد.

قطعات تولید شده به روش دایکست عمر طولانی دارند و می توانند به گونه ای تولید شوند که از نظر بصری جذاب بوده و فاقد هرگونه پلیسه و یا زائده ای باشند و همچنین مزایای قابل توجهی را از حیث یکپارچگی و دقت ابعادی برای طراحان ایجاد کنند.

ریخته گری توانایی تولید اشکال پیچیده با تلورانس های نزدیک را با سرعت بالا دارد و نکته مهم آن است که قطعه تولیدی عموما نیاز به پرداخت پس از تولید و یا استفاده از ابزار و خدمات اضافی جهت شکل دادن مجدد را ندارد . قطعات تولیدی نهایی در برابر حرارت مقاوم هستند و همچنین مقاومت کششی (استحکام کششی یا مقاومت کششی به معنای حداکثر نیروی کششی است که یک فلز میتواند بدون آسیبدیدگی تحمل کند. به عبارت بهتر، میزان کششی که فلز قادر به تحمل آن است به استحکام کششی معروف شده است و مقدارش در هر قطعه فلزی نیز متفاوت از دیگری است) بالا دارند.

بسته به ویژگی و اندازه قطعه ، تلورانس های +/-.002 اینچ را می توان در آلومینیوم با تلورانس +/-.0005 اینچ در روی نگه داشت.

مزایای دایکاست چیست؟

دایکاست سریعترین و مقرون به صرفه ترین فرآیند تولید است. صدها هزار قطعه را می توان از یک قالب تولید کرد که این قطعات دقیق ابعاد صحیحی دارند. در زیر مزایا و معایب ریخته گری دایکست ذکر شده است.

دقت ابعادی عالی

دقت ابعادی معمولاً 0.1 میلی متر برای 2.5 سانتی متر اول و 0.02 میلی متر برای هر سانتی متر اضافی است.

سطوح صاف

پرداخت های سطحی 1 تا 25 میکرومتر.

نرخ تولید

نرخ تولید به تعداد حفره ها در قالب بستگی دارد. یک قالب می تواند 200 تا 300 شات را در ساعت انجام دهد. حتی در قطعات کوچکتر، این تعداد می تواند به هزاران عدد هم افزایش یابد.

قطعات تفصیلی

دایکاست می تواند هر طرحی را با ریزترین جزئیات و با دیوارها و ساختارهای نازک چندین بار تولید می کند.

امکان افزودن ابزار به قطعه تولیدی

به راحتی می توان بلبرینگها ، افزونهها و پین ها را در قطعه نهایی گنجاند.

استحکام کششی

قطعات دارای مقاومت کششی 60000 psi یا 415 MPa هستند.

اتوماسیون

تجهیزات هیدرولیک و پنوماتیک معمولاً برای کارایی و هزینه کمتر استفاده می شود.

دقت

قطعات پیچیده را با تلرانس بسیار نزدیک تولید می کند.

معایب دایکاست چیست؟

هزینه

هر قالب باید به طور جداگانه و با دقت بسیار ساخته شود، که به ساعتها طراحی و ساخت و شکلدهی نیاز دارد.

کوره ها

کوره ها باید تا 1000 درجه بسوزند و انرژی پرهزینه ای را مصرف می کنند که آلاینده هایی تولید می کند که باید به وسیله فیلتر هوا کنترل شود.

تجهیزات

تجهیزات قالبگیری و شکلدهی با دقت طراحی شدهاند تا در برابر شوک فرآیند گرمایش مقاومت کنند.

کار فشرده

فرآیند باید به طور دقیق نظارت و مدیریت شود، به ویژه در مرحله خنک کننده.

قالب ها

قالب ها از فولاد سخت شده ساخته شده اند و قابل تنظیم یا تغییر نیستند. آنها بسیار گران و پرهزینه هستند.

مشکلات حین کار

تخلخل، انقباض، و ریختن فلز از عیوب رایج هستند.

کاربردهای دایکاست در صنایع چیست؟

صنعت خودروسازی:

بیش از 60 درصد قطعات فلزی خودرو به روش دایکاست تولید می شوند.

صنایع الکترونیک:

بسیاری از قطعات دقیق و با کیفیت صنایع الکترونیک به روش دایکاست تهیه می شوند.

صنایع هوافضا:

عموم قطعات سبک ، پیچیده و مقاوم مورد استفاده در صنعت هوافضا به روش دایکاست تهیه می شوند.

لوازم خانگی :

از قطعات فلزی و ریز و جزئی لوازم خانگی برقی تا قابلمه های بزرگ همگی به روش دایکاست تهیه می شوند.

لوازم ورزشی:

بسیاری از تجهیزات ورزش هایی مانند گلف به روش دایکاست تولید می شوند.

انواع فلزات مورد استفاده در دایکاست کدامند؟

نوع فلز مورد استفاده در دایکاست بستگی زیادی به کاربرد محصول نهایی دارد. به عنوان مثال در ریخته گری آلومینیوم به دلیل وزن سبک و مقاومت آلومینیوم در برابر خوردگی برای قطعات خودرو و کامیونت ها استفاده می شود.

نکته مهم آن است که فلزات مورد استفاده در ریخته گری باید بتوانند خصوصیات خود را در طول و بعد از فرآیند ذوب حفظ کنند. انواع فلزات کاربردی در دایکست عبارتند از:

- آلومینیوم

- فلز روی

- برنج

- برنز

- قلع

- رهبری

- منیزیم

- تومباک سیلیکونی

- فولاد ضد زنگ

- فولاد کربن

پس از بررسی مواد اولیه مورد استفاده در ریخته گری حال به توضیح دو روش هات چمبر و کلد چمبر می پردازیم.

روش های ریخته گری گرم و سرد ( cold chamber& hot chamber)

رایج ترین روش دایکاست هات چمبر و کلر جمبر است اساس هر دو روش ذوب و انجماد است یعنی پس از آن که فلز ذوب شد به سرعت به قالب تزریق شده و سریعا منجمد می شود. تفاوت این دو روش در آن است که در ریخته گری اتاق گرم فلزات داخل دستگاه ریخته گری گرم می شوند در حالی که در ریخته گری اتاق سرد ابتدا فلز در کوره گرم شده و سپس فلز مذاب به وسیله ملاقه به دستگاه ریخته گری منتقل می شود. پس از بررسی روش های دایکاست باید به توضیح قالب های دایکاست بپردازیم.

انواع قالب های ریخته گری:

قالب های دایکاست ها از آلیاژهای فولادی ساخته می شوند و دارای دو بخش هستند ، نیمه ی ثابت و نیمه متحرک (قابل جابه جایی)

یک سوراخ اسپرو، یک سوراخ گرد و مخروطی است که به فلز مذاب اجازه ورود به حفره قالب را می دهد. نیمه متحرک دارای یک راهرو ( مجرا ) و دروازه ( دریچه ورودی) برای هدایت فلز گرم شده در حفره قالب است. دو نیمه قالب با پین های اجکتور به هم قفل می شوند.

قالب دارای دهانه ای برای خنک کننده ( روان کننده ) است که به آزاد شدن قطعه و حفظ دمای یکنواخت کمک می کند. روان کننده باعث بهبود سطح می شود و از چسبیدن قطعه به حفره قالب جلوگیری می کند. رایج ترین نوع روان کننده، آب مخلوط با روغن است.

انواع مختلفی از قالب ها ساخته شده اند. با توجه به ماهیت فرآیند دایکاست ، قالب ها همواره در حال تغییر و تکامل هستند که می توان از قالبهای تک حفره ، چند حفره ، ترکیبی و واحد نام برد.

نتیجه

فرآیند دایکاست یک بخش مرکزی در تولید و ساخت اکثر محصولاتی است که ما استفاده می کنیم.

جامعه به ریخته گری و توانایی آن در تولید دستگاه های فنی با دقت بالا وابسته است.

بسیار محتمل است که هر نوآوری جدید برای تولید اجزای اصلی اقتصادی و کارآمد بر ریخته گری متکی باشد.

در حالی که قطعات ریختهگری با دایکست در مقایسه با برخی از روشهای ریختهگری هزینههای اولیه بالاتری را شامل میشود، اما منجر به کاهش هزینههای هر واحد برای تولید با حجم بالا میشود.

سوالات متداول در مبحث دایکاست

حال به توضیح برخی سوالات متداول در رابطه با دایکاست می پردازیم

دایکاست نوعی از ریخته گری است . در دایکاست مواد مذاب تحت فشار درون قالب تزریق می شوند و فشار بالا در فرآیند دایکاست منجر به کاهش تخلخل و افزایش استحکام قطعات می شود.

فرآیندهای ریخته گری دایکاست شامل دایکاست تحت فشار بالا ، دایکاست تحت فشار پایین ، دایکاست تحت خلا و دایکاست تیمه جامد می باشد.

در دستگاه های جدید و کارخانه های مدرن تولید قطعات به روش دایکاست از سیستم تزریق پیشرفته ای استفاده می شود که با بهینه سازی فشار تزریق به کاهش تخلخل و بهبود کیفیت قطعات کمک می کند.همچنین می توان با استفاده از نرم افزار های به روز و شبیه ساز قوی روند و خروجی طراحی قالب و قطعه را بهبود بخشید.

ریخته گری و آهنگری هر دو فرآیند تولید قطعات فلزی هستند که با تفاوت های قابل توجهی از یکدیگر متمایز می شوند.

دایکاست شامل وارد کردن فلز مذاب به داخل حفره قالب با فشار زیاد است که در نتیجه قطعات پیچیده و دقیق تولید میشوند. این فرآیند برای تولید قطعات پیچیده و دیواره نازک با سطح صاف ایده آل است و برای کاربردهایی مانند قطعات خودرو و لوازم الکترونیکی مصرفی مناسب است.

آهنگری شامل شکل دادن به فلز با اعمال نیروهای فشاری از طریق چکش کاری یا فشار دادن در دماهای بالا است. این روش استحکام و ساختار دانه مواد را افزایش می دهد و قطعات محکم و بادوام را تولید می کند که اغلب در ماشین آلات سنگین، هوافضا و تجهیزات ساختمانی استفاده می شود.

پس در نتیجه ریخته گری دایکست دقت و پیچیدگی را ارائه می دهد ولی آهنگری در استحکام و یکپارچگی ساختاری برتر است و بایستی با توجه به ویژگی های قطعه نهایی مناسبت ترین روش تولیدی را انتخاب کرد.